Поверхностная закалка: способы и технологии. Закалка металлов

Термическая обработка стали производится для улучшения ее характеристик (твердости, прочности, износостойкости). Основные требования к качеству преимущественно предъявляются к наружному слою изделий, который в наибольшей степени подвергается действию внешних нагрузок.

Необходимость поверхностной закалки и отпуска

Поверхностная закалка деталей делается для достижения лучших характеристик наружного слоя, а в сердцевине металл остается вязким и пластичным. Таким образом удается изменить физико-механические свойства металла.

Чтобы уменьшить хрупкость и остаточные напряжения, металл затем подвергают отпуску, после чего его твердость несколько снижается, а свойства становятся более стабильными.

Температура закалки поверхности стали составляет 820-900 0С. Ее можно различать по цвету.

Для получения необходимой глубины термической обработки после быстрого разогрева поверхность детали охлаждают воздухом или водой.

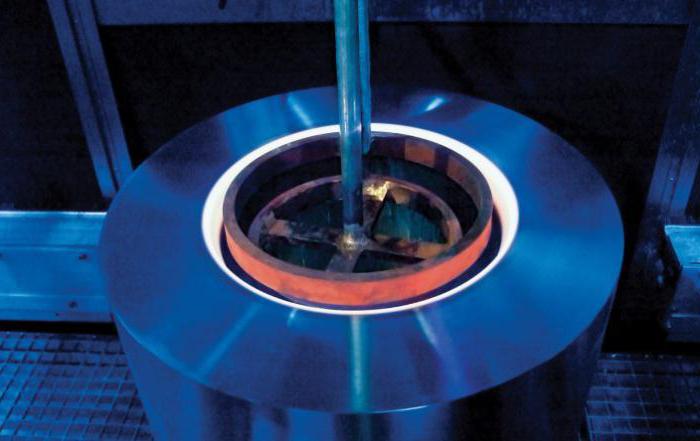

Газопламенная закалка

Температурные режимы, связанные с нагревом и охлаждением, могут быть непрерывными или цикличными. Поверхностная закалка выполняется четырьмя способами.

- Нагрев с охлаждением участка детали: закалка зубьев колес, концов рельсов, клапанов и др.

- Закалка небольших вращающихся тел с малой шириной обрабатываемого участка: цапфы осей и валов.

- Непрерывно-последовательный способ: перемещение по поверхности пламени, а за ним - охладителя. Производится последовательный нагрев и охлаждение водяными струями узких участков. Аналогично закаливаются поверхности деталей большого диаметра с медленным их вращением относительно неподвижных горелок и форсунок. На краях полос остаются зоны отпуска при вторичном нагреве от соседних участков.

- Комбинированный способ: перемещение вдоль образующей струй пламени, а за ними - охлаждающей среды при вращении цилиндрической детали. Технология применяется для закалки длинномерных изделий. Способ обеспечивает получение однородного твердого слоя на поверхности детали.

Технология газопламенной закалки

Поверхностная закалка производится на станках, где процессы перемещения нагревательно-охлаждающих приспособлений и деталей механизированы. Процесс широко применяется в промышленности. Для него требуются простые устройства. В качестве источника энергии применяется смесь ацетилена с кислородом, природный газ или керосин. Иногда газопламенный нагрев применять более выгодно, чем ТВЧ. Особенно это относится к крупногабаритным изделиям, для которых сложно изготовить индукторы. Способ часто применяют в мелкосерийном производстве, когда к качеству деталей не предъявляются высокие требования. Закалочные горелки инжекторного типа содержат сменные наконечники для регулирования мощности пламени. Мундштуки выполняются в соответствии с профилем обрабатываемых деталей. Их делают с большим количеством сопел или щелевыми. Разбрызгиватели струйного типа подают воду на охлаждение.

Механизмы для перемещений инструментов и деталей применяются специализированные или универсальные. Предприятия часто самостоятельно их изготавливают на базе металлоообрабатывающих станков.

Закалка металлов зависит от состава, а также от размеров и формы изделий.

Параметры процесса

Регулируемые параметры следующие.

- Мощность нагрева. Она зависит от расхода ацетилена и скорости перемещения пламени относительно изделия.

- Расстояние от центра факела до нагреваемой поверхности поддерживается на уровне от 2 до 3 мм.

- Продолжительность нагрева или скорость перемещения нагревателя. От этих характеристик, которые подбираются экспериментально, зависит глубина закалки и твердость поверхности.

- В качестве охладителя большей частью применяется вода с температурой 18-350С, а расход составляет около 1 л/см2.

- Время между нагревом и охлаждением (5-10 сек) или расстояние между зонами нагрева с охлаждением (12-25 мм).

Технология закалки стали включает процессы нагрева металла, выдержку для выравнивания температуры с прохождением необходимых структурных превращений и охлаждение с заданной скоростью. Отличительной особенностью поверхностной закалки является быстрый нагрев.

Подготовка деталей перед закалкой заключается в сглаживании острых углов и очистке разными способами: пескоструйная, химическая, щетками вручную.

Поверхностная закалка при правильном режиме обеспечивает повышение стойкости деталей в 2-5 раз. Выбор режимов охлаждения позволяет плавно увеличивать твердость закаленного слоя до 700 HB. Процесс должен проходить быстро. На конечном этапе, когда температура составляет 200-3000С, скорость охлаждения замедляется. В результате уменьшается образование трещин и изделия не коробятся.

При перегреве легированных сталей твердость может уменьшиться, что рассматривается как брак. Здесь также отсутствует возможность точной регулировки толщины закаленного слоя. Кроме того, при работе с газом требуются дополнительные меры по обеспечению безопасных условий труда.

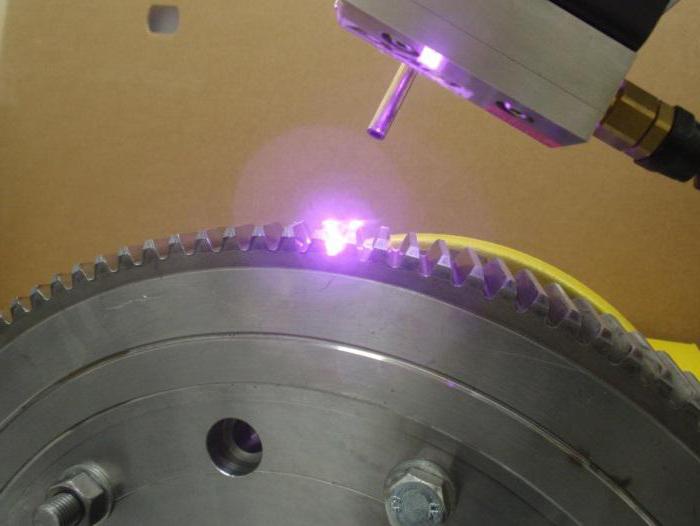

Закалка токами высокой частоты (ТВЧ)

Высокочастотный нагрев является одним из наиболее эффективных способов упрочнения поверхности. Применение ТВЧ до 10 тыс. кГц существенно сокращает время термической обработки. Через водоохлаждаемый медный индуктор пропускается высокочастотный ток. Образующееся электромагнитное поле проникает в деталь из стали, образуя в ней вихревые токи, тем самым вызывая нагрев. Основная энергия сосредотачивается в поверхностных слоях. Глубина прогрева зависит от магнитной проницаемости стали, электросопротивления и частоты тока. Регулируя эти параметры, можно изменять величину закаленного слоя.

Достоинства индукционного метода

- высокая производительность и экономичность нагрева, когда необходимо нагревать только отдельные участки деталей;

- поверхность детали незначительно окисляется, отсутствует обезуглероживание;

- изделия мало коробятся, меньше образуется трещин;

- точно регулируется глубина закалки;

- возможность автоматизации процесса.

К недостаткам метода закалки ТВЧ относится высокая стоимость и сложность изготовления индукционных устройств.

Медные индукторы изготавливаются с душирующими устройствами или без них.

Существуют следующие виды поверхностной закалки.

- Одновременный. После нагрева деталь охлаждается водой. Закаливаемая деталь нагревается внутри индуктора. Через заданное время электрический ток отключается и через отверстия нагревателя сильными струями подается вода на охлаждение изделия. Для закалки зубчатых колес применяются кольцевые индукторы, а для плоских деталей - петлевые или зигзагообразные.

- Непрерывно-последовательный. Вдоль неподвижной детали перемещается нагревающий индуктор, а за ним - душирующее устройство.

Нагрев ТВЧ позволяет создавать автоматизированные агрегаты в потоке цехов механической обработки. За счет этого нет необходимости в транспортировке деталей в термические цеха.

Другие способы поверхностной закалки стали

- Закалка в электролите. Если через водный раствор электролита пропускать электрический ток, где катодом является деталь, которая быстро нагревается. Способ удобен, поскольку после отключения электроэнергии деталь тут же закаливается. Ванна с электролитом одновременно выполняет функции нагревательной печи и закалочной емкости.

- Лазерная закалка. Излучение лазера разогревает поверхность металла до высокой температуры. Толщина упрочнения составляет менее 1 мм. Износостойкость деталей из чугуна возрастает в несколько раз, а предел выносливости стали - до 80 %. Способ часто применяется для упрочнения режущих кромок инструмента.

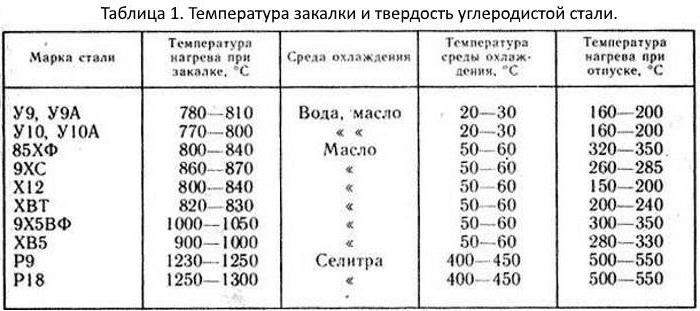

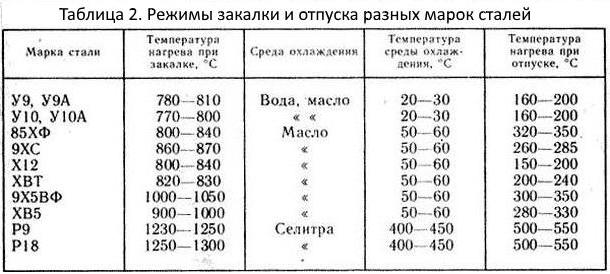

Отпуск после закалки

Закалка и отпуск - это 2 процесса, дополняющих друг друга и обеспечивающих получение качественных деталей. Назначение отпуска - заключительная операция после закалки, формирующая окончательные, более устойчивые свойства металла, обеспечивающая снятие внутренних напряжений. Изделие из стали определенной марки нагревают и выдерживают при соответствующей температуре, после чего охлаждают на воздухе.

- Низкий отпуск при 120-2500С - обработка инструмента и др. деталей. Металл имеет стабильную структуру, высокую износостойкость и твердость.

- Средний отпуск при 350-5000С - для штампов, пружин, рессор. Структура имеет хорошую пластичность, высокую упругость.

- Высокий отпуск при 500-6800С - среднеуглеродистые конструкционные стали. Обеспечивает высокую прочность, вязкость, пластичность.

Заключение

Закалка и отпуск металла требуют строгого выполнения технологии, которая подбирается для каждой марки стали. При правильном подходе закалка металлов может производиться в домашних условиях.

Похожие статьи

- Закалка стали: температура, виды и способы

- Термообработка стали. Виды термической обработки металлов

- Как закалить стекло: технология закаливания. Стоимость закаленного стекла

- Термическая обработка стали и ее виды. Химико-термическая обработка стали

- Принципы закаливания. Закаливание водой. Правила закаливания

- Сырая резина: инструкция по применению. Изготовление сырой резины своими руками

- Базальтовая вата: технические характеристики, применение и вред