Термическая обработка стали и ее виды. Химико-термическая обработка стали

Сталь представляет собой сплав железа с углеродом, концентрация которого не превышает 2,14%. В стали общего назначения его содержание колеблется от 0,05 до 1%. Ни одна сфера деятельности человека не обходится без этого сплава. Его используют как для создания объемных конструкций, так и при производстве сверхточного оборудования.

Углерод и другие примеси в составе стали

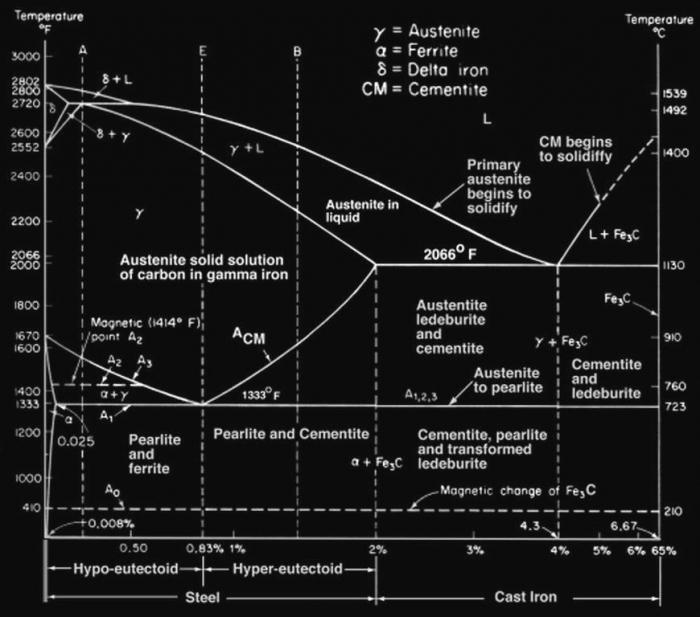

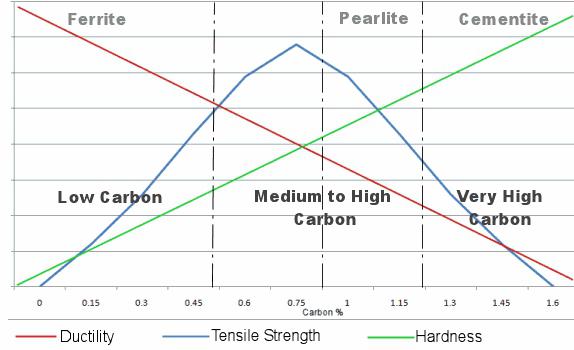

Легирование железа углеродом состоит из двух этапов. На первом к железу добавляют 6,67% углерода, в результате чего образуется карбид железа, или цементит. При нормальных условиях обычная сталь состоит из двух гомогенных фаз – цементита и феррита. При нагревании цементит растворяется в железе с образованием аустенита. Концентрация углерода влияет на основные механические свойства стали. Ее увеличение способствует снижению пластичности и вязкости, повышению твердости и прочности вещества.

В стали также присутствуют различные примеси, наличие которых обусловлено технологией производства либо попаданием из железной руды. Марганец и кремний являются специальными добавками, вводимыми в состав стали с целью удаления сернистых соединений железа и двухвалентного оксида. Концентрация кремния находится в пределах 0,4%, а марганца – 0,8%. Марганец и кремний также повышают предел прочности и упругость соответственно (чуть ниже представлен график термической обработки стали).

Фосфор повышает прочность вещества, уменьшая пластичность и вязкость. Отрицательное воздействие элемента заключается в придании стали хладноломкости, поэтому при производстве не допускается превышение его содержания в 0,045%. Сера обуславливает красноломкость сплава, ее концентрация ограничена 0,05%.

Типология

Существует несколько классификаций стали.

1. В зависимости от химического состава:

- углеродистые, в них присутствует железо, углерод и примеси;

- легированные с различными специальными добавками.

2. В зависимости от концентрации углерода:

- высокоуглеродистые (свыше 0,7 %);

- среднеуглеродистые (0,25 – 0,7 %);

- низкоуглеродистые (до 0,25 %).

3. По назначению:

- конструкционные;

- инструментальные;

- специального назначения.

4. В зависимости от качества:

- обыкновенного качества,

- качественные,

- высококачественные;

- особо высококачественные.

Термическая обработка стали. Основная информация

Назначение термической обработки стали – изменение структуры сплава, а

следовательно, и его свойств, например, придание изделию твердости и хрупкости или, наоборот, мягкости и пластичности.

Суть процессов заключается в нагревании стальной заготовки, ее выдержке и охлаждении. Все это происходит при строгом соблюдении определенных параметров, в частности, температуры и скорости. На режимы влияет и классификация сталей. Термическая обработка сталей определенных видов требует разных условий для достижения одного и того же результата.

Упрощенно структурные изменения стали при нагревании можно отобразить в таблице.

Температура нагрева | Тип решетки | Свойства |

до 910ºС | объемноцентрированный куб | железо растворяет до 0,04% углерода (феррит) |

910-1400ºС | гранецентрированный куб | железо растворяет до 2% углерода (аустенит) |

более 1400ºС | объемноцентрированный куб | на практике практически не применяется |

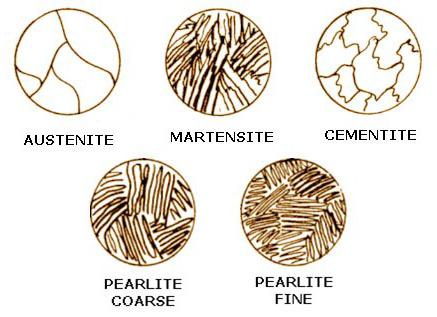

Твердость аустенита в 2-2,5 раза выше таковой феррита. Последний более пластичен. При охлаждении структура сплава изменяется в обратной последовательности.

Основные виды термической обработки стали – закалка, нормализация, отпуск, отжиг.

Отжиг

Технология этого процесса состоит из нагревания стальных заготовок, выдержки с последующим медленным охлаждением, после чего в металле достигается равновесная структура. Его задачей является уменьшение внутреннего напряжения в сплаве, а также увеличение пластичности. Такая термическая обработка стали подразделяется на два рода. Они имеют существенные различия. В первом случае термическая обработка стали не подразумевает структурных изменений, основанных на фазовых превращениях.

Отжиг I рода

Данный вид термообработки подразделяют на 4 группы:

- Гомогенизация. Сплавам после кристаллизации присущ неравномерный состав химических компонентов как для одного зерна, так и для всего объема слитка, что обуславливается разными температурами плавления элементов. Такие неравновесные структуры в большей степени характерны для легированных сталей. Поскольку уравновешивание химического состава происходит благодаря диффузии, для его осуществления требуются высокие температуры. До 1100-1200 ºС заготовки стали нагреваются в специальных печах, в которых выдерживаются от 8 до 15 часов, после чего происходит медленное охлаждение в печи (6-8 часов) до 800-850 ºС. После достижения необходимой температуры заготовки доохлаждаются на воздухе. Такая термическая обработка легированных сталей обеспечивает их пластичность, что значительно облегчает их обработку деформацией.

- Рекристаллизационный отжиг. Его применяют для снятия эффекта упрочнения стали, связанного с холодной пластической деформацией, в результате которой образуются дефекты кристаллической решетки, называемые дислокациями и вакансиями. При образовании такой структуры происходит сплющивание и вытягивание зерен металла, из-за чего возникает наклеп и уменьшается пластичность сплава.

Данная технология термической обработки стали подразумевает нагрев до температур выше на 100-200 ºС начала кристаллизации (приблизительно 500-550 ºС).

Продолжительность выдержки варьируется от 0,5 до 2 часов, затем производится медленное охлаждение. Изменение структуры происходит за счет образования новых зерен и постепенного исчезновения деформированных. Таким образом, происходит уменьшение дефектов кристаллической решетки.

- Отжиг для снятия остаточных напряжений. Внутренние напряжения в стальных деталях возникают в результате таких процессов, как сварка, литье, резание, шлифовка, горячая деформация. Они достигают достаточно больших величин. В итоге вкупе с рабочими впоследствии вызывают разрушение металла.

Для устранения данного явления осуществляют отжиг при температуре ниже кристаллизационной (727 ºС). При проведении процесса продолжительностью в 20 часов при 600 ºС напряжения практически полностью ликвидируются. Для уменьшения длительности процесса температуру увеличивают до 680-700 ºС.

Отжиг II рода

С помощью этого процесса равновесная структура материала достигается при фазовых превращениях. Структура стали после термической обработки частично или полностью изменяется. Кардинальное изменение строения сплава происходит благодаря двойной перекристаллизации, в результате которой происходит уменьшение размеров зерен, устранение внутренних напряжений, снятие наклепа. Виды термической обработки стали – полный (смягчающий) и неполный отжиг.

Полный отжиг

В результате данного процесса происходит превращение крупной ферритно-перлитной структуры в мелкую аустенитную, которая при медленном охлаждении (30-50 ºС) преобразуется в мелкую ферритно-перлитную. Таким способом обрабатывается конструкционная сталь с целью повышения пластичности и снижения твердости.

Неполный отжиг

В результате неполного отжига пластинчатый перлит превращается в зернистый ферритоцементит, проходя через стадию аустенита (около 780 ºС). Такой процесс используется для инструментальных сталей.

Поскольку отжиг является достаточно продолжительной операцией (до 20 часов), в качестве альтернативы применяется нормализация вещества. Это термическая обработка стали, в результате которой улучшается ее обрабатываемость резанием, исправляется структура сварных швов, а также происходит подготовка сплава к закалке. Температура процесса превышает точки Асз или Аст в зависимости от вида стали на 30-50 ºС.

Нормализация – это, как правило, термическая обработка углеродистых сталей. В результате не требуется дальнейшая закалка среднеуглеродистых сталей и некоторых специальных, поскольку необходимая для использования деталей прочность достигается благодаря нормализации. Структура нормализованной стали – сорбит.

Закалка

Это термическая обработка стали, благодаря которой происходит повышение ее прочности, износостойкости, твердости, предела упругости, а также снижение пластичных свойств. Технология закалки состоит из нагрева до определенной температуры (примерно 850-900 ºС), выдержки и резкого охлаждения, благодаря которому эти свойства и достигаются. Закалка является самым распространенным способом улучшения физико-механических свойств сплава. Виды термической обработки стали: с полиморфным превращением и без такового.

Закалку с полиморфным превращением используют для сталей, в составе которых присутствует элемент, способный к полиморфным преобразованиям.

Сплав нагревается до температуры изменения кристаллической решетки полиморфного элемента. В результате нагревания увеличивается растворимость легирующего компонента. При понижении температуры тип решетки изменяется в обратную сторону, но поскольку оно происходит с большой скоростью, в сплаве остается избыточная концентрация элемента с измененной решеткой. Так возникает неравновесная структура, являющаяся термодинамически неустойчивой. Игольчатая микроструктура стали, после термической обработки образовавшаяся в сплаве, называется мартенситом. Для снятия остаточных напряжений металл далее подвергают отпуску.

Закалка без полиморфных превращений применяется в случаях, когда один из компонентов сплава ограниченно растворяется в другом. При нагревании сплава выше линии солидус произойдет растворение компонента. А при быстром охлаждении вторичная фаза не успеет вернуться в исходное состояние, т.к. для возникновения границы раздела фаз, образования исходной решетки и процесса диффузии недостаточно времени. В итоге возникает метастабильный твердый раствор с избыточным содержанием компонента. Процесс приводит к увеличению пластичности металла. Термодинамическая устойчивость достигается в процессе самопроизвольного либо термического старения.

Поскольку режимы термической обработки стали закалкой имеют такой важный решающий параметр, как скорость охлаждения, следует упомянуть среды, в которых процесс происходит (воздух, вода, инертные газы, масло, водные растворы солей).

Скорость охлаждения стали водой в 6 раз выше при температуре 600 ºС и в 28 раз при 200 ºС (в сравнении с техническим маслом). Ее применяют для охлаждения углеродистых сплавов с высокой критической скоростью закалки. Недостатком воды является достаточно большая скорость охлаждения в областях возникновения мартенсита (200-300 ºС), что может привести к образованию трещин. Соли добавляют в воду для увеличения ее закаливающей способности. Таким образом происходит, например, термическая обработка стали 45.

Сплавы с незначительной критической скоростью закалки, которыми являются легированные, охлаждают с помощью масла. Его использование ограничивается легкой воспламеняемостью и способностью пригорать к поверхности деталей. Ответственные детали из углеродистой стали охлаждают в двух средах: воде и масле.

Мартенситные стали, на которых не должно быть оксидной пленки, например, используемые для медицинского оборудования, охлаждают в разряженной атмосфере или на воздухе.

Для того чтобы превратить остаточный аустенит, придающий стали хрупкость, в мартенсит, применяют дополнительное охлаждение.

С этой целью детали помещают в холодильник с температурой -40 – -100ºС либо покрывают смесью углекислоты с ацетоном. Специальная дополнительная обработка низкими температурами способствует повышению твердости режущих инструментов, материалом которых является легированная сталь, стабилизации размерных параметров высокоточных деталей, увеличению магнитных качеств металла.

Для некоторых деталей, например, валов, кулачков, осей, шестерен, пальцев для муфт, работающих на истирание, используют поверхностную закалку. В этом случае образуется износостойкое покрытие детали, сердцевина которой – вязкая, с повышенной усталостной прочностью. Для того чтобы произвести такую закалку, используют токи высокой частоты, образуемые трансформатором от специального генератора. Они нагревают поверхность детали, охватываемую индуктором. Затем деталь охлаждается на воздухе. Толщина поверхностного слоя, подвергнутого закалке, может варьироваться от 1 до 10 мм.

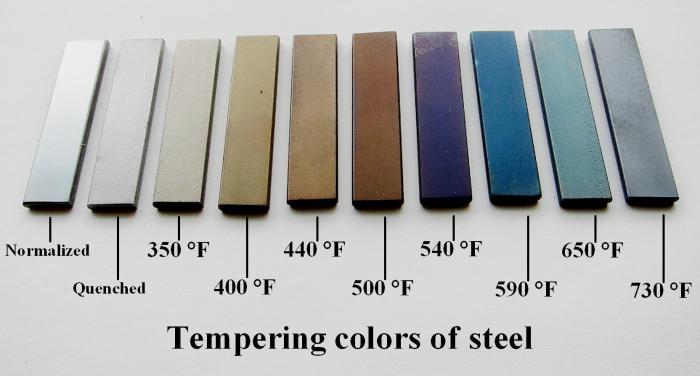

Отпуск

Это термическая обработка стали, направленная на ослабление внутренних напряжений, которые возникают при закалке, а также на повышение вязкости. Такая обработка применяется к сталям, которые претерпели полиморфные превращения. Режимы термической обработки стали включают нагрев до температуры 150-650 ºС, выдержку и охлаждение, скорость которого роли не играет. В процессе отпуска более твердые, но неустойчивые структуры преобразуются в более пластичные и стабильные. Отпуск бывает высоким, средним и низким.

При низком отпуске происходит нагрев до 150-250 ºС, последующая выдержка до 1,5 часов и охлаждение на воздухе либо в масле. Изменяется кристаллическая решетка мартенсита, которая не оказывает влияния на твердость, повышает вязкость и снимает внутренние напряжения. Таким способом обрабатывают режущий и измерительный инструмент.

При среднем отпуске происходит нагрев до 300-500 ºС. Структура стали представлена трооститом отпуска. Стальные деталям после обработки присущи высокие упругие свойства и прочностные характеристики. Так происходит обработка пружин, мембран, рессор.

Для высокого отпуска характерна температура нагрева в 450-650 ºС, что приводит к образованию сорбита. Изделия становятся менее твердыми, пластичными, имеют высокую ударную вязкость. Ему подвергаются зубчатые передачи, оси, валки и другие ответственные детали механизмов.

Химико-термическая обработка стали

Она способствует повышению прочности и твердости сплава, его коррозионной стойкости, приданию антифрикционных и износостойких свойств. Этот процесс включает как термо-, так и химическое воздействие на состав, структуру и свойства поверхностного слоя сплава.

Химико-термическая обработка стали базируется на таких процессах, как диссоциация, диффузия и адсорбция. В зависимости от насыщающего элемента она подразделяется на азотирование, цементацию, цианирование и др.

Цементация

Задачей цементации является получение твердой поверхности на деталях из низкоуглеродистой стали при достаточно вязкой сердцевине. Процесс проводится в карбюризаторе при 930-950 ºС, поскольку при такой температуре наиболее устойчив аустенит. Указанным способом обрабатывают как низкоуглеродистые, так и легированные сплавы. На обработку влияет и классификация сталей. Термическая обработка сталей определенных видов требует особых параметров для достижения результата.

Цементацию подразделяют на твердую и газовую. При второй становится возможным получение определенного содержания углерода в поверхностном слое, сокращение продолжительности процесса, автоматизация. Это более совершенный способ в сравнении с твердой цементацией.

Термическая обработка проводится для уменьшения зернистости сердцевины и цементированного слоя, а следовательно, для улучшения механических свойств. Температурная обработка заключается в двойной закалке и низком отпуске при температурах 160-180 ºС.

Азотирование

Оно предполагает насыщение атомами азота поверхностных слоев деталей из легированных сталей посредством диффузии. В результате происходит реакция азота с легирующими элементами (молибденом, хромом, алюминием) с образованием твердых и стойких соединений – нитридов.

Преимуществом является более низкая температура обработки по сравнению с процессом цементации – 500-600 ºС. Кроме того, азотированный слой обладает более высокими механическими показателями и коррозийной стойкостью (эти свойства сохраняются при температурах до 500 ºС). Характеристики цементованного слоя устойчивы при температурах до 220 ºС.

Цианирование

Это процесс единовременного наполнения поверхности стали атомами азота и углерода. Технология предполагает использование как жидкой, так и газовой фазы. Цианирование может быть также низко- и высокотемпературным.

При жидкостном применяются специальные ванны, наполненные цианистыми и нейтральными солями. После насыщения поверхности азотом процесс фактически превращается в цементацию. При низкотемпературном цианировании детали в дальнейшем подвергаются дополнительной термообработке.

Газовое цементирование происходит в среде, содержащей нитрирующие и цементирующие газы. При таком способе цианирования глубина обработанных слоев достигает 1,8 мм.

Похожие статьи

- Термообработка стали. Виды термической обработки металлов

- Закалка стали: температура, виды и способы

- Что такое легированная сталь - состав, свойства, марки, ГОСТ, назначение, обработка

- Специальность "Материаловедение и технология материалов": кем работать?

- Инструментальная сталь. Марки стали

- Самый мощный травматический пистолет в России и в мире

- Что такое тальк? Области применения, вред