Инструментальная сталь. Марки стали

Инструментальной сталью (ИС) принято называть сплав, обладающий высокими показателями прочности, износостойкости, твёрдости и пониженной теплостойкостью, в составе которого более 0,7% углерода (за исключением сталей штамповых для горячего деформирования, в которых углерод составляет 0,3–0,6%).

Сфера применения

Инструментальная сталь используется для производства разнообразных инструментов, штампов горячего и холодного деформирования, отдельных деталей машин, подвергающихся повышенному износу даже при умеренных нагрузках динамического характера (колёса зубчатые, подшипники роликовые и шариковые, винты ходовые и т. п.).

В целях повышения эксплуатационных свойств ИС её подвергают специальным видам термической обработки (отпуск, закалка). Это позволяет повысить твёрдость ИС до 60-66 HRC, а прочность на изгиб довести до 2,5-3,5 Гн/кв. м.

Увеличение показателя твёрдости автоматически повышает износостойкость материала. Поэтому инструментальная сталь сохраняет изначальную форму своей рабочей поверхности и первоначальные размеры, даже испытывая трение под высоким давлением.

Классификация инструментальной стали

ИС принято классифицировать по ряду параметров. Например:

- По химическому составу:

- Углеродистая.

- Легированная (пониженной и повышенной прокаливаемости).

- Инструментальная валковая.

- Инструментальная штамповая.

- Высоколегированная (быстрорежущая).

- По устойчивости к нагреву:

- С небольшой устойчивостью.

- С повышенной устойчивостью.

- Устойчивые (штамповые стали).

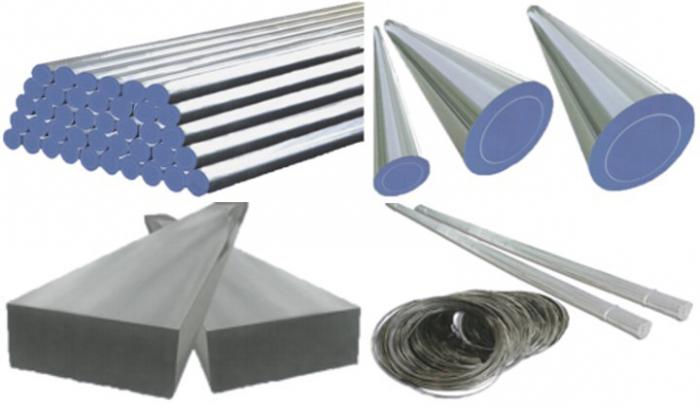

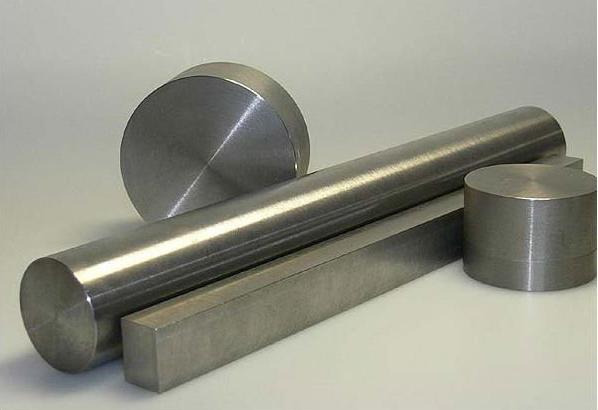

Сортамент инструментальной стали

Потребителю инструментальная сталь поставляется в следующем сортаменте:

- Квадрат и круг горячекатаный.

- Полоса, квадрат, круг кованый.

Всё это может быть изготовлено из легированной, углеродистой или быстрорежущей стали. Квадрат и круг, изготовленные из ИСУ, имеют повышенную обрабатываемость и применяются для изготовления различного инструмента.

Высокопрочные стали после термообработки идут на:

- изготовление инструмента режущего (свёрл, резцов, пил и т. п.);

- производство оборудования для последующей обработки металлов, осуществляемой как в горячем, так и в холодном состоянии;

- создание пресс-форм, валков, пуансонов и высадочных матриц, ножовок по металлу и ленточных пил, резьбовых калибров и т. п.;

- переработку в продукцию, которая производится методом холодного волочения.

Стали менее твёрдые используются для последующей холодной механообработки (фрезерование, обточка и т. п.). Инструментальная полоса преимущественно применяется для изготовления штампов, позволяющих обрабатывать металл давлением.

В зависимости от марки стали, из которой она изготовлена, полоса подразделяется на пару групп:

- первая используется для производства инструментов, которые предназначены для холодной обработки металлов и иных материалов;

- вторая идёт на производство инструмента, позволяющего обрабатывать металлы давлением при высоких температурах (порядка 300 градусов).

Марки стали, маркировка инструментальных сталей

В настоящее время единой системы маркировки как таковой не существует. В России, ТС и странах СНГ используется система маркировки, действовавшая в СССР (буквенно-цифровая). Цифры указывают на процентное содержание в стали тех или иных химических элементов, а буквы - наименование этих элементов. Наиболее часто встречаются обозначения, представленные в таблице ниже.

В ЕС маркировка осуществляется согласно положениям стандарта EN 100 27, состоящего из двух частей. Согласно первой, сталям присваивается наименование. Согласно второй, им присваиваются порядковые номера.

| Наименование имеющегося химического элемента | Буквенное обозначение |

| Хром | Х |

| Титан | Т |

| Вольфрам | В |

| Никель | Н |

| Медь | Д |

| Марганец | Г |

| Кобальт | К |

| Кремний | С |

Японская маркировка – буквенно-цифровая. Причём буквами обозначается группа, к которой указанный материал относится, а цифрами – свойства стали и её номер по порядку.

В США действует сразу несколько систем обозначения (у каждой организации по стандартизации они свои), что крайне неудобно.

Сталь инструментальная углеродистая (ИСУ)

ИСУ подразделяется по ряду показателей. Например, по:

- химическому составу на:

- качественную (процентное содержание фосфора/серы составляет 0,035/0,03%);

- высококачественную (процентное содержание фосфора/серы составляет 0,03/0,02%).

- Назначению:

- быстрорежущая (обозначается буквой «Р»);

- электротехническая («Э»);

- шарикоподшипниковая («Ш»).

- По способу дальнейшей обработки и т. п.

Наиболее широко применяется ИСУ, которая представляет сталь, процентное содержание углерода в которой ограничено рамками 0,65-1,35. После того как завершается её термообработка (закалка инструментальной стали), показатели прочности и твёрдости данного материала значительно возрастают.

В настоящее время торговля предлагает 16 марок ИСУ, каждая из которых имеет собственное буквенно-цифровое обозначение. Буквы, входящие в маркировку ИСУ, обозначают:

- У – углеродистая сталь;

- А – обозначает принадлежность сплава к группе высококачественных (проставляется всегда в конце маркировки);

- Г – сплав имеет повышенное содержание такого элемента, как марганец;

- цифра, проставленная после «У», показывает процентное (в десятых долях) содержание в ИСУ углерода.

Ограничения, налагаемые на использование отдельных марок ИСУ

Из 16 выпускаемых промышленностью в настоящее время марок ИСУ почти половина имеет ограничения на использование. Например.

- Инструментальная сталь марки У9А и У9. В процессе их закалки размеры зерна увеличиваются, что приводит к повышению вероятности коробления металла и изменению его геометрических размеров. Данные марки обладают меньшими показателями пластичности и прочности, чем идущие за ними марки У10А и У10.

- Марки стали У11 и У11А используются крайне редко из-за своих специфических свойств.

- ИСУ У13, У12, У12А, У13А имеют максимальное содержание углерода, что приводит к значительному повышению хрупкости стали указанных марок после её закалки. Поэтому использовать их для изготовления пресс-форм или штампов не рекомендуется.

Указанные марки стали производятся согласно положениям стандарта 1435-99. Данный ГОСТ сталь инструментальная получила сначала в качестве межгосударственного стандарта 28.05.99, и лишь затем в качестве национального российского (с 01.09.01).

ИСУ используют для производства инструмента, которым осуществляется резание на малых скоростях. Основными достоинствами ИСУ можно считать её невысокую стоимость и сравнительно высокую твёрдость. Основные недостатки: низкая теплостойкость материала и его малая износостойкость.

Инструментальная легированная (ИСЛ)

Инструментальные легированные стали, помимо примесей традиционных, содержат специальные добавки, наличие которых позволяет получить у конечного продукта заданные физические или механические параметры. Эти добавки именуются легирующими. Их наличие повышает прочность металла и его коррозийную стойкость при одновременном снижении хрупкости. Чаще всего легирующими элементами являются:

- ванадий,

- хром;

- медь;

- никель;

- азот.

Сталь указанных марок принято классифицировать:

- по её назначению;

- по содержанию легирующих элементов (в %):

- низколегированная;

- среднелегированная;

- высоколегированная;

- по качеству изготовления и отделке поверхности:

- высококачественная;

- обычная;

- по способу последующей обработки.

Инструментальная сталь легированная, включая штамповую, производится согласно положениям стандарта 5950-2000. Действующая редакция указанного ГОСТ датируется 24.07.12.

Сталь инструментальная легированная маркируется и обозначается аналогично сталям конструкционным легированным.

Инструментальная быстрорежущая (ИСБ)

Основное отличие сталей данных марок заключается в их сильном легировании. В первую очередь вольфрамом, ванадием и молибденом.

ИСБ сохраняют высокую износостойкость, твёрдость и сопротивление появлению пластической деформации до температур порядка 500–600 градусов. Это позволяет осуществлять резание инструментами, изготовленными из стали данных марок, с более высокими скоростями (почти в 4 раза), а также обрабатывать марки стали повышенной твёрдости.

Быстрорежущие марки инструментальной стали производятся согласно положениям стандарта 19265-73. Указанный ГОСТ действует с 01.01.75.

Все ИСБ в качестве первой содержат в маркировке букву «Р», за которой следует цифра, характеризующая среднюю величину вольфрама, выраженную в десятых долях процента. Далее (в порядке убывания) - буквенно-цифровые обозначения иных элементов, имеющихся в стали. Наличие и массовая доля хрома в ИСБ не указывается, так как по умолчанию подразумевается его обязательное наличие в количестве, примерно равном 4%. Также не указывается присутствие углерода, которое всегда пропорционально имеющемуся в ИСБ содержанию ванадия.

Изготавливать инструмент полностью из ИСБ чрезвычайно дорого. Поэтому в подавляющем большинстве случаев на державку резца просто напаивают либо приваривают пластину из стали быстрорежущей.

Инструментальные штамповые (ИСШ)

Штампы, особенно для выполнения горячей штамповки, эксплуатируются в тяжёлых условиях. Это многократно повторяющиеся при высоких температурах ударные нагрузки, имеющие в разных его частях различные значения.

Именно поэтому к ИСШ предъявляются повышенные требования. Она должна обладать достаточной прочностью, высокой ударной вязкостью, стойкостью к температурному воздействию, низкой истираемостью, и должна хорошо обрабатываться.

Особенно ценными ИСШ считаются марки, имеющие в своём составе молибден. Производители металла поставляют конечным потребителям штамповые заготовки цилиндрической или прямоугольной формы, геометрические размеры которых заданы действующими стандартами. В процессе изготовления ИСШ проходит отжиг и приобретает твёрдость, показатель которой должен укладываться в диапазон значений НВ от 187 до 255.

Заготовки для будущих штампов изготавливают двумя способами: под прессом или так называемой свободной ковкой. При этом обязательно достигается осадка обрабатываемого слитка на величину в 50 и более процентов его первоначальной высоты.

Похожие статьи

- Классификация сталей по назначению. Классификация и маркировка стали

- Закалка стали: температура, виды и способы

- Термообработка стали. Виды термической обработки металлов

- Быстрорежущая сталь: ГОСТ, состав, твердость, термическая обработка

- Что такое твердость? Обозначение и определение твердости

- Газонокосилка своими руками. Инструкция, материалы

- Сталь - это самый распространенный сплав в промышленности