Быстрорежущая сталь: ГОСТ, состав, твердость, термическая обработка

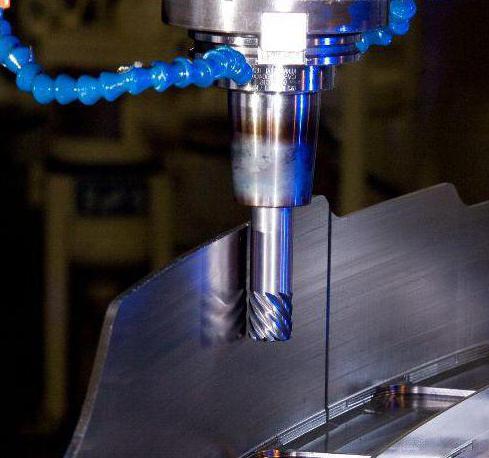

Для того чтобы рабочая поверхность инструмента сохраняла заданные свойства длительное время, необходимо использование специальных сплавов и сталей для изготовления таких элементов. На сегодняшний день детали режущего инструмента производятся из твердых сплавов, инструментальных марок стали. Для фрез, резцов, зубил используется в основном быстрорежущая сталь.

Основные требования к сплавам для режущего инструмента

Детали такого типа длительное время работают в условиях трения и повышенных температур. Однако рабочая поверхность должна сохранять свои свойства, обладать высокой износостойкостью и твердостью. При больших скоростях, которые набирает инструмент в процессе резанья, нагревается и его кромка, и сама деталь, и стружка. Поэтому основная характеристика, которой должна обладать быстрорежущая сталь – теплостойкость. Для труднообрабатываемых материалов используют порошковые быстрорежущие стали. Они имеют более высокие режущие свойства. Недостатком таких сплавов является затруднительная обработка заготовок. Все необходимые характеристики достигаются путем введения определенных легирующих элементов и специальной термической обработкой.

Маркировка стали

Быстрорежущая сталь маркируется буквой Р, которая ставится впереди. Основными легирующими элементами являются вольфрам, хром. Также дополнительно вводят такие элементы, как ванадий, молибден. Цифра после буквы Р указывает процентное содержание вольфрама в стали. Как правило, в состав быстрорежущей стали входит около 4% хрома. Данный элемент в маркировке не указывается. Если цифры стоят перед буквой Р, то они указывают на процентное содержание углерода (например, сталь 11Р3АМ3Ф2 содержит 1,1% углерода). В основном стали данной группы являются высоколегированными.

Влияние легированных элементов на свойства стали

Высокую теплостойкость быстрорежущих марок стали обеспечивают вольфрам, молибден. На их основе образовываются карбиды, которые частично переходят в твердый раствор. После термообработки обеспечивается структура мартенсита. Вольфрам, молибден, а также ванадий замедляют его распад. Именно это обеспечивает необходимую красностойкость. Продолжительное время использовалась быстрорежущая сталь, легированная только вольфрамом. Однако из-за дефицитности данного металла его начали частично заменять молибденом. Этот элемент также положительно влияет на склонность вольфрамовых марок стали к карбидной неоднородности. Наиболее твердый карбид образовывает ванадий. Однако при этом содержание углерода должно быть достаточным для большего насыщения твердого раствора. Чем больше вводится ванадия, тем больше должно быть углерода в составе сплава. Основная задача хрома – придание стали высокой прокаливаемости. Красностойкость также повышает и кобальт.

Быстрорежущая сталь (твердость при легировании данным элементом повышается до 70 HRC) в данном случае будет иметь пониженную прочность. Стоит отметить, что введение хрома широко не применяется из-за большой стоимости элемента.

Термообработка быстрорежущей стали

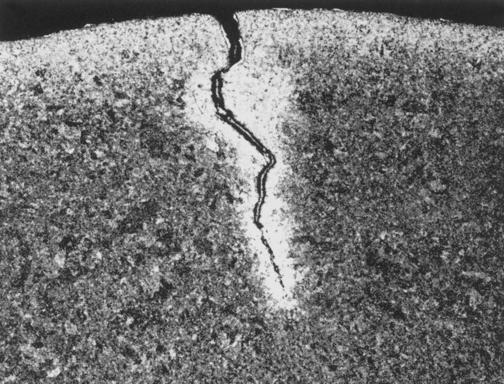

Данные марки стали поступают в состоянии ковки (температура около 1200 °С). Производится нагрев до 860 °С, затем металл выдерживается при температуре около 760 °C. Термическая обработка инструмента включает закалку и отпуск. Стоит отметить, что такая обработка имеет свои особенности. Во-первых, необходим медленный, постепенный нагрев. Так как сталь высоколегированная, ее теплопроводность довольно низкая, стремительное нагревание может привести к образованию трещин. При этом очень важно нагревать заготовку равномерно. Используются электрические печи, соляные ванны. Процесс обработки быстрорежущей стали довольно трудоемкий, он требует четкого соблюдения всех этапов технологического процесса.

Закалка стали для режущего инструмента

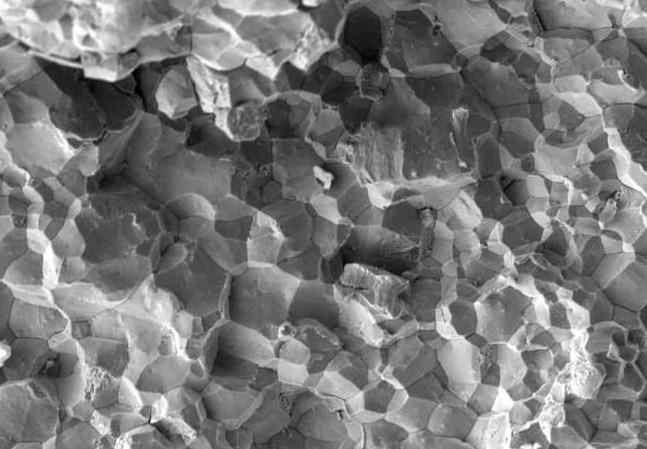

Главная задача закалки – растворение карбидов в аустените. Как правило, карбиды на основе вольфрама и хрома растворяются при 1200 °С, ванадий требует более высоких температур. После данного этапа структура имеет избыточные (те, что не растворились) карбиды. Они сдерживают рост зерна. Высокие температуры обеспечивают мелкозернистый аустенит. Охлаждение происходит в масле или расплаве солей. Температура по сечению детали выравнивается. Такая обработка быстрорежущей стали позволяет избежать появления трещин. После закалки сталь имеет следующую структуру: мартенсит, остаточный аустенит, карбиды.

Отпуск быстрорежущей стали

Отпуск стали способствует превращению мартенсита закалки в мартенсит отпуска, аустенита в мартенсит (так как первый не обладает достаточной твердостью), снятию остаточных напряжений. Как правило, термическая обработка быстрорежущей стали включает многократный отпуск. Начинается данный процесс при температуре 150 °С. Далее при 550 °С происходит дисперсионное твердение (выделяются карбиды из твердого раствора). В результате возрастает твердость сплава. Более высокие температуры отпуска нежелательны, так как будет происходить процесс распада мартенсита, и, соответственно, снижение твердости. Вольфрамовые стали после единичного отпуска имеют в составе остаточный аустенит. Полностью он превращается в мартенсит при втором отпуске. Остаточные напряжения снимаются в процессе третьего отпуска. Стали с содержанием кобальта могут подвергаться отпуску и в четвертый раз.

Нарушение технологии термообработки

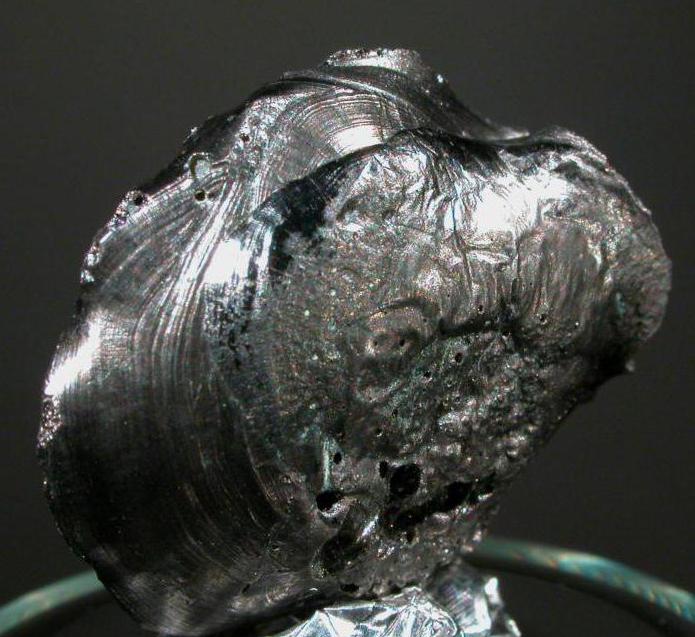

Снижение количества углерода на поверхности заготовки может быть следствием плохой расскисленности соляной ванны, а также перегрева при аустенизации. Превышение температуры ведет к оплавлению границ зерна. Также обработанная деталь может иметь трещины. Такое явление возникает из-за быстрого нагрева металла. Еще одна причина – ускоренное охлаждение. Низкое значение твердости может быть следствием недостаточного легирования структуры мартенсита, нарушением температурного режима при отпуске, при котором остается остаточный аустенит. Еще один возможный дефект заготовки – нафталинистый излом.

Наиболее распространенные марки быстрорежущей стали

Быстрорежущая сталь (ГОСТ 19265-73) делится на сплавы нормальной и повышенной теплостойкости. Первая группа включает такие марки, как Р18, Р6М5. Твердость их достигает 63 HRC. Основное их предназначение – обработка чугунов, медных, алюминиевых сплавов. Более высокой теплостойкостью обладают вольфрамовые стали. Их применяют для изготовления сверл, фрез, резцов. Сталь Р6М5, которая содержит молибден, немного уступает в режущих свойствах, однако она существенно дешевле. К тому же пластичность ее несколько выше, а склонность к образованию трещин не столь высока. Более теплостойкие стали имеют в составе ванадий и кобальт (10Р6М5, Р9Ф5). Их твердость досягает 66 HRC. Используются они для обработки более прочных конструкционных сталей, жаропрочных сплавов, при изготовлении чистового инструмента. Характерно, что данные марки имеют более высокую износостойкость (благодаря наличию в составе ванадия). В последнее время все чаще применяется метод порошковой металлургии. Такие инструменты имеют более высокие режущие свойства.

Похожие статьи

- Инструментальная сталь. Марки стали

- Что такое легированная сталь - состав, свойства, марки, ГОСТ, назначение, обработка

- Влияние легирующих элементов на свойства стали. Основные легирующие элементы

- Расшифровка марок сталей. Условное обозначение сталей

- Термическая обработка стали и ее виды. Химико-термическая обработка стали

- Твердый сплав. Марки, характеристики, применение. Твердосплавный инструмент

- Закалка стали: температура, виды и способы