Твердый сплав. Марки, характеристики, применение. Твердосплавный инструмент

Твердые металлы и сплавы представляют собой износостойкие материалы, способные сохранять свои характеристики при повышенных температурах (900-1100 градусов). Они известны человеку более ста лет.

Общая характеристика

Твердые сплавы изготавливаются преимущественно на основе хрома, тантала, титана, вольфрама с добавлением различного количества никеля или кобальта. При производстве используются прочные карбиды, не подверженные разложению и растворению при высокой температуре. Твердый сплав может быть литым или спеченным. Карбиды отличаются хрупкостью. В этой связи для формирования твердого материала их зерна связывают подходящими металлами. В качестве последних выступают железо, кобальт, никель.

Литые соединения

Твердосплавный инструмент, полученный указанным способом, отличается высокой сопротивляемостью к истиранию материалом заготовки и сходящей стружки. Они не теряют своих характеристик при температуре нагрева от 750 до 1100 градусов. Установлено, что изделиями, произведенными путем плавки или литья с добавлением килограмма вольфрама, можно обработать в пять раз больше материала, чем предметами из быстрорежущей стали при таком же содержании W. Одним из недостатков таких соединений выступает их хрупкость. При уменьшении в составе доли кобальта она повышается. Скорость, которой обладают твердосплавные резцы, в 3-4 раза превышает показатели для стали.

Спеченные материалы

Они включают в себя металлоподобное соединение, связанное сплавом или металлом. В качестве основы, как правило, используется карбид (сложный в том числе) титана или вольфрама, а также тантала, карбонид титана. Реже при изготовлении применяют бориды. Матрицей для удержания зерен материала выступает связка - сплав или металл. Как правило, ею является кобальт. Это нейтральный по отношению к углероду элемент. Кобальт не образует собственные карбиды и не разрушает другие. Реже в связке используется никель и его соединение с молибденом.

Сравнительная характеристика

Спеченные материалы получают порошковым методом. Обработка твердых сплавов этого типа осуществляется только шлифованием либо физико-химическими способами (лазером, травлением в кислотах, ультразвуком и прочими). Литые изделия подвергаются закалке, отжигу, старению и так далее. Они предназначены для наплавки на инструмент. Порошковые материалы прикрепляют посредством пайки или механическим способом.

Классификация

Она зависит от содержания карбидов кобальта, тантала, вольфрама и титана. В этой связи рассматриваемые материалы разделяются на три группы. При обозначении марок соединений используют буквы:

- Карбид вольфрама - "В".

- Кобальт - "К".

- Карбид титана - первая "Т".

- Карбид тантала - вторая "Т".

Цифры, указанные после букв, обозначают приблизительное процентное содержание компонентов. Остальное в соединении (до 100 %) - карбид вольфрама. Указанные в конце буквы обозначают зернистость структуры: "В" - крупная, "М" - мелкая, "ОМ" - особо мелкая. Промышленность выпускает твердые сплавы марок ВК (вольфрамовые), ТТК (титанотанталовольфрамовые) и ТК (титановольфрамовые).

Отличительные признаки

Основные свойства твердых сплавов заключаются в их высокой прочности, износостойкости. При этом рассматриваемые материалы отличаются меньшей вязкостью и теплопроводностью в сравнении со сталью. Это необходимо учитывать при эксплуатации изделий. Выбирая твердый сплав, необходимо придерживаться ряда рекомендаций:

- Вольфрамовые изделия в сравнении с титановольфрамовыми отличаются меньшей температурой свариваемости со сталью. В этой связи их используют для работы с чугуном, цветными металлами и неметаллическими материалами.

- Для стали целесообразно использовать соединения группы ТК.

- Твердый сплав марки ТТК обладает повышенной вязкостью и точностью. Его применяют для работы со стальными поковками, отливками в неблагоприятных условиях.

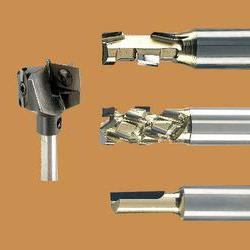

- Чистовое и тонкое точение с небольшим сечением стружки обеспечивают борфрезы твердосплавные с мелкозернистой структурой и меньшим содержанием кобальта.

- При неблагоприятных условиях и черновой работе с материалами с ударной нагрузкой целесообразно использовать соединения с высоким содержанием кобальта. При этом они должны обладать крупнозернистой структурой.

- Чистовая и черновая обработка в процессе непрерывного резания осуществляются преимущественно соединениями со средним процентным содержанием кобальта.

Порошкообразные материалы

Они представлены двумя группами: содержащие и не содержащие вольфрам. В первом случае твердый сплав представлен в виде смеси технического порошкообразного W и ферровольфрама с науглероживающими компонентами. Изготавливался он еще в СССР. Называется этот твердый сплав "вокар". Процесс изготовления материала следующий:

- Высокопроцентный ферровольфрам и технический порошкообразный W смешиваются с молотым коксом, сажей и прочими аналогичными компонентами.

- Полученная масса замешивается на сахарной патоке или смоле в густую пасту.

- Из смеси прессуются брикеты, которые слегка обжигаются. Это необходимо для удаления летучих соединений.

- Брикеты после обжига размалываются и просеиваются.

Готовый материал, таким образом, имеет вид хрупких черных крупинок. Их величина - 1-3 мм. Отличительной особенностью таких материалов выступает их большой насыпной вес.

Сталинит

Этот твердый сплав не содержит вольфрама, что обуславливает его низкую стоимость. Он также был изобретен в советские годы и достаточно широко используется в промышленности. Как показала практика, несмотря на то что этот твердый сплав не содержит вольфрама, он обладает высокими механическими характеристиками, в большинстве случаев удовлетворяющими технические требования. Сталинит обладает значительными преимуществами перед вольфрамовыми материалами. В первую очередь это низкая (1300-1350 градусов) температура плавления. Вольфрамовые материалы подвергаются изменениям, только начиная с 2700 градусов. Температура плавления в 1300-1350 градусов значительно облегчает наплавку, повышает ее производительность. В качестве основы сталинита используется смесь дешевых порошкообразных ферросплавов, ферромарганца и феррохрома. Изготовление этого материала аналогично процессу производства вольфрамовых соединений. В сталините присутствует 16-20% хрома, 13-17% марганца.

Применение

В современной промышленности твердые сплавы получили широкое распространение. При этом материалы постоянно совершенствуются. Развитие этого производственного сектора осуществляется в двух направлениях. В первую очередь улучшаются составы сплавов, совершенствуется технология их изготовления. Кроме этого, внедряются инновационные способы нанесения соединений на изделия. Твердосплавный инструмент способствует существенному повышению производительности труда. Это обеспечивается высокой сопротивляемостью износа и теплостойкостью изделий. Подобные характеристики позволяют осуществлять работу на скоростях, в 3-5 раз превышающих показатели для стали. Такими достоинствами, например, обладают современные борфрезы. Твердосплавные материалы, изготавливаемые с применением передовых технологий (электрохимических и электрофизических способов), в том числе с использованием алмазных заготовок, являются сегодня одними из самых востребованных в промышленности.

Разработки

Сегодня в отечественной промышленности проводятся различные исследования, включающие глубокий анализ возможности повышения характеристик твердых сплавов. Главным образом они касаются гранулометрического и химического состава материалов.

В качестве довольно удачного примера за последние несколько лет можно привести соединения группы ТСН. Такие сплавы специально разработаны для узлов трения, работающих в агрессивной кислотной среде. Эта группа продолжает разработки новых соединений в группе ВН, предложенных Всероссийским НИИТС.

При проведении исследований было установлено, что при уменьшении размера зерна карбидной фазы значительно повышаются такие характеристики, как прочность и твердость сплавов. Использование технологий регулирования и плазменного восстановления гранулометрического состава на сегодняшний день позволяют выпускать материалы, величина фракции в которых менее микрона. Сплавы марки ТСН сегодня широко используются в производстве узлов нефтегазовых и химических насосов.

Российская промышленность

Одним из передовых предприятий, занятых в сфере производства и научных разработок, выступает Кировоградский завод твердых сплавов. КЗТС обладает обширным собственным опытом по внедрению инновационных технологий в производство. Это позволяет ему занимать первые позиции на промышленном рынке России. Предприятие специализируется на выпуске спеченных твердосплавных инструментов и изделий, металлических порошков. Выпуск налажен с января 1942 года. В конце 90-х годов на предприятии была проведена модернизация. В течение последних нескольких лет Кировоградский завод твердых сплавов направляет свою деятельность на выпуск усовершенствованных многогранных сменных пластин с износостойкими многослойными покрытиями. Предприятие занимается также разработкой новых безвольфрамовых составов.

Заключение

Положительный опыт многих промышленных предприятий позволяет предположить, что в ближайшее время безвольфрамовые сплавы не только станут еще более популярными, но и смогут заменить другие материалы, используемые для производства штамповой и режущей продукции, элементов машин, осуществляющих работу в тяжелых условиях, приспособлений и оснастки. Сегодня уже создана целая группа соединений на основе карбонитрида и карбида титана. Они применяются во многих производственных сферах. Широко распространены, в частности, твердые сплавы ТВ4, ЛЦК20, КТН16, ТН50, ТН20. К новым разработкам относят материалы групп тантала TaC, ниобия NbC, гафния HfC, титана TiC. Выпуск инструментов с применением этих сплавов позволяет заменить вольфрам относительно дешевыми добавками, расширив, таким образом, номенклатуру используемого сырья. Это, в свою очередь, обеспечивает выпуск изделий, обладающих специфическими свойствами, более высокими эксплуатационными характеристиками.

Похожие статьи

- Температура плавления металлов. Самый тугоплавкий и легкоплавкий металл

- Ликбез для фаната: что такое мерч?

- Что такое легированная сталь - состав, свойства, марки, ГОСТ, назначение, обработка

- Что такое твердость? Обозначение и определение твердости

- Основные нержавеющие стали: марки, характеристики.

- Точное литье по выплавляемым моделям в домашних условиях: технология, преимущества и недостатки

- Сверло для керамической плитки: выбор и правила пользования. Победитовые сверла. Плиточные сверла