Ингибитор коррозии: виды, состав и способы применения

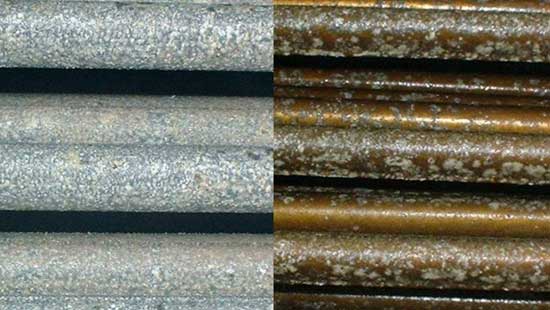

Для защиты металлических поверхностей от поражения коррозией применяется широкий спектр механических, химических и электрохимических средств. Большинство из них используется в непосредственной связке с целевой заготовкой, что обеспечивает изоляционный эффект. Но существует и отдельная группа химических соединений в виде ингибиторов коррозии, принцип действия которых ориентируется и на понижение активности самого реагента, провоцирующего нежелательные процессы.

Что такое ингибитор?

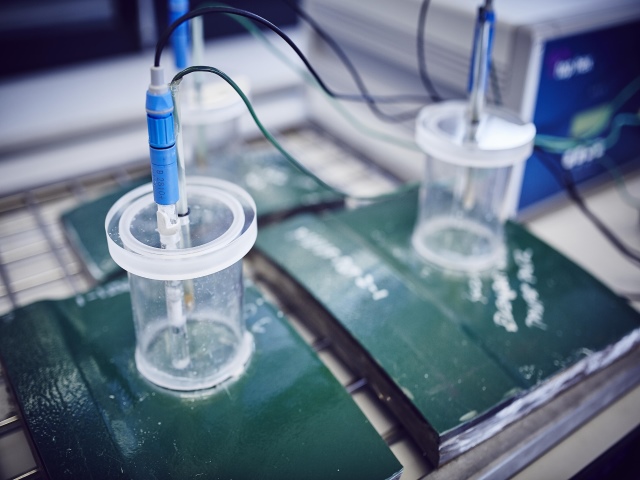

Это специальные вещества или комбинации определенных химических элементов, которые вносятся в рабочую среду в достаточном количестве для замедления или предотвращения коррозийных процессов. Эффективность данной защиты оценивается по двум показателям: коэффициенту остановки коррозии и степени защиты самого металла. При этом конечный эффект будет зависеть не только от самого химического соединения, но и от окружающих условий, среди которых свойства реакции, характеристики агрессивной среды и физико-химические параметры металла. Преимущественно ингибиторы коррозии действуют в тех случаях, когда имеет место цепная реакция между активным центром и агрессивными частицами. Защитное соединение действует целенаправленно на активные элементы, задерживая, блокируя или разрушая их. Характер данного эффекта и результативность практически в каждом случае индивидуальны, но схемы сегментируются в зависимости от типа используемого средства.

Составы ингибиторов

Чаще всего используют составы на основе нитрита натрия, которые добавляются к силикатам и фосфатам натрия, соляным растворам, бихроматам натрия, сульфоокисям, аминам, танину и т.д. Причем, используя тот или иной ингибитор, важно учитывать, что реакция защиты предполагает его расход, поэтому периодически необходимо вносить в агрессивную среду новые порции активного элемента. Например, типовой состав ингибитора коррозии на нитрите натрия вводится в объеме до 0,05 %. Также активные группы соединений по-разному ведут себя в определенных средах. Так, если стоит задача окисления, то за основу берется гидрохинон, а для задержки процессов ржавчины применительно к стальным сплавам рекомендуется использование технеция. К специализированным составам можно отнести ингибиторы для защиты в средах с хлором и водородом. В данном случае применяют трихлорид азота, но в минимальных дозах. Как правило, для прекращения негативного взаимодействия хватает тысячной доли от общего количества реагентов.

Классификация ингибиторов по механизму действия

Принцип и характеристики образования защитной среды обуславливаются химической природой конкретной рецептуры. В этом смысле отмечаются следующие группы составов с антикоррозийным эффектом:

- Адсорбционные. На поверхности предохраняемой конструкции или детали образуется мономолекулярная пленка, которая постепенно останавливает негативные электрохимические процессы. Среди таких веществ часто встречаются поверхностно-активные композиции - ПАВы.

- Органические ингибиторы. Представляют средства, дающие смешанный эффект. Они способны тормозить анодные и катодные разрушительные реакции коррозии. Органический ингибитор нередко используется при металлическом травлении, облегчая дальнейшие процессы зачистки поверхностей от загрязнений и окалины. При этом сама структура металла остается прежней и не деформируется.

- Неорганические ингибиторы. Обширная группа соединений, основанных на фосфатах, силикатах и полифосфатов. Комбинируя элементы химической композиции этого типа, можно получать практически универсальные средства для снижения интенсивности процесса разрушения структуры. Сложность заключается лишь в подборе подходящего активного элемента для конкретных задач.

- Пассивирующие ингибиторы. Образуют на поверхности заготовки защитную пленку, оказывающую эффект пассивирования. Иными словами, выполняется окислительная реакция (с помощью нитритов и хроматов, к примеру), при которой коррозионный потенциал сводится к положительной неактивной стороне.

Ингибиторы нейтральных сред

Химические ингибиторы, защищающие от коррозии, в отношении нейтральных сред классифицируются следующим образом:

- С окислительными качествами. Могут по отдельности или в комбинированных составах применяться хроматы, нитриты и составы, включающие нитро- и карбоксильные элементы.

- Средства, способствующие генерации труднорастворимым связок, но без окислительного действия. Это могут быть растворы ингибиторов коррозии на основе боратов и фосфатов.

- Ингибиторы с ослабленным окислительным эффектом. Отличием этой категории можно назвать содержание анионов наподобие ванадатов и молибдатов.

Ингибиторы кислотных сред

Это вещества и элементы, которые снижают скорость коррозийного процесса, происходящего в кислотах при умеренной концентрации на уровне 5 г/л. Функцию антикоррозийной защиты такого типа чаще выполняют органические соединения. Их задействуют при травлении металлов для устранения окалины с поверхности. Эффективность замедления ржавчины зависит от характеристик конкретной кислоты. Ингибитор коррозии на основе серы, кислорода и азота считается наиболее действенным. Специально для стали, алюминия, цинка и железных изделий применяются катионные ингибиторы типа катапина, КПИ-9, КПИ-1 и др. К универсальным средствам защиты металла в кислоте относятся составы ХОСП-10, КИ-1, ПБ-8 и другие продукты, которые демонстрируют высокую способность и к самозащите в агрессивных средах.

Ингибиторы атмосферной коррозии

В данной группе можно выделить контактные и летучие ингибиторы. Первые используются непосредственно на металлической поверхности, причем в зависимости от состава может достигаться и эффект пропитки. К контактным составам относятся композиции с содержанием нитритов, бензоатов и др. Преимущественно это неорганические соединения, оказывающие влияние на электродную кинетику. Что касается летучих ингибиторов коррозии, то к этому сегменту относят соли аминов и других слабых кислот. В частности, среди них можно выделить нитриты, бензоаты, фосфаты и т.д. Все они склонны адсорбироваться произвольно на поверхности заготовки, но при этом находятся в летучем состоянии в условиях нормального температурного режима.

Катодные и анодные ингибиторы

Составы катодного типа замедляют электрохимические реакции, которые могут вызывать коррозийные процессы на фоне растворения металлов. Происходит снижение коррозионного тока в результате сдвижения стационарного потенциала катода в отрицательную сторону. На поверхности материала формируются труднорастворимые химические пленки, связывающиеся деполяризатор. В свою очередь, анодные ингибиторы коррозии металлов считаются более эффективными, так как они оказывают и окислительное воздействие. Благодаря их поддержке образуется тонкий слой пассивной анодной пленки, уменьшающей площадь распространения коррозии. По сути, разрушительные процессы блокируются. Но важно учитывать, что аноды могут быть опасны при условии передозировки. Скорость развития коррозии будет снижена, но темпы растворения металла увеличатся.

Применение ингибиторов в бытовых условиях

Для обычных пользователей наиболее доступным средством защиты от коррозии с помощью ингибиторов будет укладка грунтующего состава на целевую поверхность. Это легкое по своему воздействию ингибирующее покрытие, действие которого заключается в предотвращении прямого контакта воды или агрессивного раствора с поверхностью металла. Нередко и лакокрасочные средства содержат подобные ингибиторы коррозии. Вещества, которые используются в подобных целях, вырабатываются в заводских условиях. К ним можно отнести свинцовый сурик для той же грунтовки, растворы ортофосфатов цинка или железа, фосфатные покрытия и т.д.

Применение ингибиторов при обработке техники

Наиболее остро проблемы защиты технических средств стоят в сельском хозяйстве, где атмосферная среда негативно влияет не просто на металлические поверхности, а конкретно на сварочные соединения. Задачи обработки уязвимых участков защитными средствами усложняются в силу их нахождения внутри полостей. Поэтому применение ингибиторов коррозии обычно происходит в рамках планового ремонта консервационными составами. Для временной защиты от биологического и атмосферного воздействия машины обрабатывают пластичными смазками, маслами, восковыми дисперсиями, бензино-битумными составами, противокоррозионными присадками и т.д.

Применение ингибиторов в нефтегазовой промышленности

В основном нефте- и газопроводные трубные магистрали подвергаются коррозийным разрушениям, но не только. Металлические конструкции и сооружения перерабатывающих заводов, скважинное оборудование, буровые установки и вспомогательные приспособления постоянно взаимодействуют с сероводородом, двуокисью углерода и органическими кислотами. Очевидно, что и в этом случае необходимо использование специализированных защитных средств. В частности, задействуются ингибиторы коррозии в виде смесей, содержащих серу, азот и метанол. Сужение спектра доступных для использования в данной сфере химически активных антикоррозийных средств обуславливается тем, что ингибиторы не должны никак влиять на технологические процессы нефтегазовых предприятий (добычу, сбор, подготовку, переработку сырья). Кроме этого, они должны иметь приемлемые показатели токсичности по отношению к окружающей среде.

Заключение

Современные средства защиты материалов от негативных факторов окружающего воздействия все в большей степени ориентируются на тонкие физико-химические реакции и процессы, в результате которых происходят изменения структуры материалов. Именно такой подход в наиболее эффективных моделях защиты демонстрируют ингибиторы. Специальные растворы порой на молекулярном уровне не допускают разрушения металлической поверхности, сохраняя и ее эксплуатационные качества в первоначальном виде. Но есть и другие примеры, среди которых пеназолин (ПАВ) – ингибитор коррозии, оказывающий двойное поверхностное действие. Как и традиционные антикоррозийные покрытия, он формирует грубую густую пленку, физически не позволяющую агрессивным средам воздействовать на металл. То есть практически для любых условий с риском коррозийного поражения современная промышленная химия может предложить достойное средство защиты – остается лишь правильно рассчитать свойства состава и обозначить требования к его применению.

Похожие статьи

- Завод «Крымский Титан» (Ukrainian Chemical Products): история, описание, продукция

- Работа в МФЦ: отзывы сотрудников о руководстве, зарплате и режиме работы

- Что можно продавать, чтобы заработать? Идеи для выгодного бизнеса

- Какие банки дают ипотеку без первоначального взноса? Условия получения ипотеки без первоначального взноса

- Как стать страховым агентом ОСАГО: требования к претенденту

- Анализ стихотворения Бунина "Собака": оснавная тема и средства художественной выразительности

- ИПК (индивидуальный пенсионный коэффициент): особенности расчета, формула