Как выбрать резьбонарезной станок?

Наиболее простой способ нарезки резьбы – применение метчика либо плашки. Однако ручные способы обработки металлических заготовок постепенно отходят в прошлое. Чтобы изготовить внушительное количество деталей, целесообразно использовать механический резьбонарезной станок, применение которого позволит сэкономить силы и время.

Классификация

- По способу нарезки – внешние и внутренние станки.

- Исходя из способа расположения – мобильные и стационарные механизмы.

Внутренний резьбонарезной станок выполняет насечки в полостях деталей. Соответственно, внешние используются для обработки наружной поверхности заготовок.

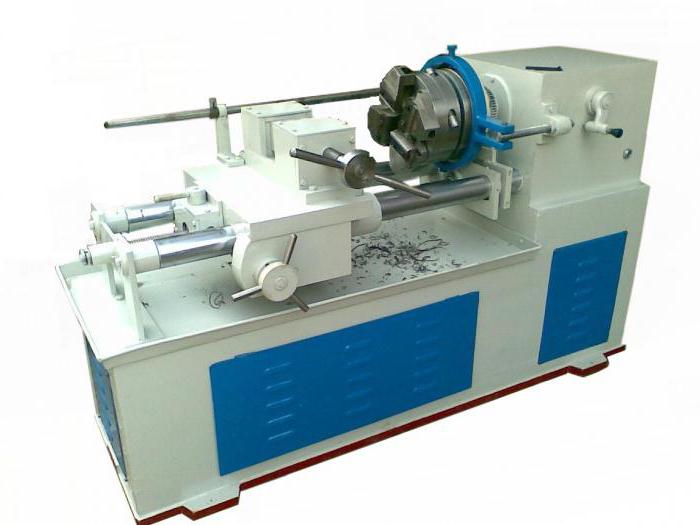

Стационарный напольный или настольный резьбонарезной станок чаще всего можно увидеть в крупных и средних производственных цехах, где занимаются изготовлением элементов отопительных систем, трубопроводов. Данный род занятости нуждается в регулярном использовании подобных агрегатов. Поэтому их стационарная установка выступает необходимостью.

Переносной сверлильно-резьбонарезной станок широко применяется персоналом коммунальных служб, частных сантехнических компаний, специалистами небольших ремонтных мастерских.

Применение

Особенности выбора

При покупке станка необходимо уделить внимание:

- Возможности для замены метчиков, режущих головок.

- Наличию системы, что смазывает резьбонарезные головки для станков в ходе эксплуатации. Некоторые агрегаты содержат специальный поддон, наполненный маслом, которое автоматически расходуется во время обработки деталей.

- Степени безопасности агрегата. Некоторые модели обладают выключателем, который размещается на полу и останавливает работу прибора при возникновении экстренных ситуаций.

- Присутствию специального реле для обесточивания оборудования при перепадах напряжения в электросети. Такая комплектация положительно отражается на увеличении срока службы станка и снижает потребность в регулярном ремонте.

Мощность

Выбирая станок токарный резьбонарезной, первоочередное внимание необходимо уделить параметру производительности. Чем выше мощность оборудования, тем меньше времени расходуется на обработку определенного объема деталей.

Показатель варьируется здесь от 750 (такие станки идеально подходят для частных гаражей и небольших автомобильных мастерских) до 2000 Вт (подобные агрегаты целесообразно приобретать для работы в цехах, где производство деталей поставлено на поток).

Вращение шпинделя

Профессиональное оборудование рекомендуется приобретать для удовлетворения потребностей крупных производственных цехов, где на первое место выходит выполнение необходимого объема работ согласно установленному плану.

Сравнительно маломощные станки с низкой частотой вращения шпинделя больше подходят для предприятий, которые нуждаются в периодической нарезке насечек на нескольких заготовках в течение суток. Это прежде всего частные автомобильные мастерские и станции технического обслуживания.

Диапазон нарезки

Не менее важная характеристика. Определяет максимально возможный диаметр заготовок, на которые может наноситься резьба. У различных агрегатов указанное значение варьируется в пределах от 3 до 50 мм.

Если основная масса работ направлена на изготовление мелкого крепежа, соответственно, рекомендуется подбирать станок с незначительным диапазоном нарезки порядка 8-16 мм. Агрегаты с предельным показателем целесообразно приобретать для производства, где требуется попеременная обработка мелких заготовок и крупных цилиндрических деталей.

Габариты

Компактные агрегаты весом не более 70 кг удобно перемещать на необходимое место, например перевозить между отдельными мастерскими для обработки крупных партий деталей.

Функциональность

После подбора прибора, который отличается подходящими техническими характеристиками, следует сосредоточиться на его функциональных возможностях. От этого напрямую зависит удобство эксплуатации и как следствие – результаты труда.

Самые простые резьбонарезные механизмы «заточены» на создание одного типа резьбы. При этом со стороны мастеров требуется особенно тщательный контроль над процессом обработки. Главным и, возможно, единственным достоинством такого решения можно считать сравнительно невысокую стоимость.

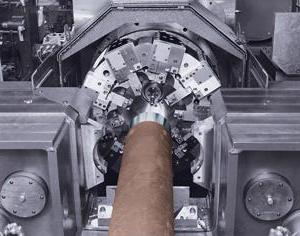

Вторая категория представлена по-настоящему функциональными, автоматизированными станками, эксплуатация которых нуждается в минимальном участии оператора. В данном случае от специалиста, как правило, требуется лишь установление необходимых настроек и своевременная замена заготовок.

Похожие статьи

- Отрезные станки: виды, характеристики, назначение

- Нарезание резьбы. Метчики для нарезания резьбы

- Деревообрабатывающие комбинированные станки: обзор, виды и отзывы

- Описание: что такое станок с ЧПУ?

- Станок 1к62: технические характеристики

- Копировально-фрезерные станки по дереву: описание, как сделать своими руками

- Станки для резки пенопласта: виды, принцип работы. Фигурная резка пенопласта