Сварка плазменная: установки, технология, принцип работы, применение

Традиционные методы сварки во многих сферах постепенно отходят на второй план, уступая место более технологичным средствам решения подобных задач. На многих строительных предприятиях и производствах, требующих высокой точности осуществления монтажных операций, задействуются методы плазменной сварки. Это одна из современных технологий, которые дают немало преимуществ. В частности, сварка плазменная отличается экономностью ресурсов и высоким качеством результата. В то же время использование этого метода предполагает учет множества технических нюансов.

Принцип работы метода

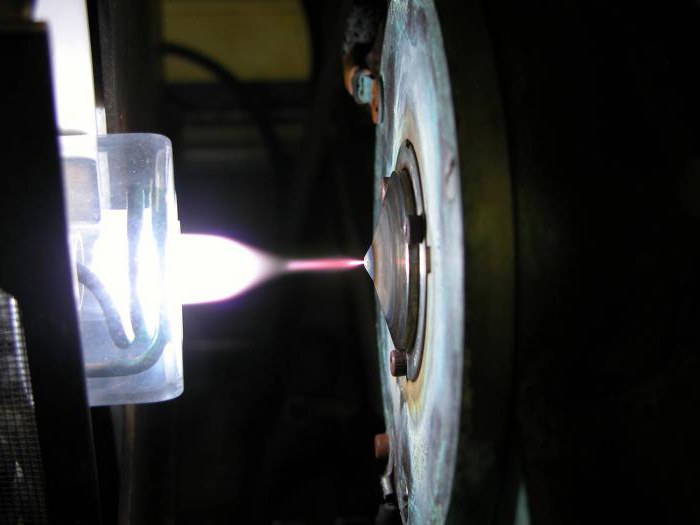

В процессе реализации сварочной операции происходит расплав металлического полотна плазмой. Генерация самого потока обеспечивается сжатой высокоскоростной дугой, которая подается плазмотроном. Рабочая температура активного потока может достигать 30 000 градусов. Важной особенностью технологии является допуск газа в область активной дуги, который стимулирует процесс ионизации. Вырабатываемые частицы газовой среды и становятся режущим ферментом, воздействующим на металл. При этом отмечается разная интенсивность потоков, которые способна генерировать плазменная сварка. Принцип работы этой техники немного напоминает аргонную сварку. Главным же отличием является высокая температура плазмы, что позволяет использовать метод в более широком спектре выполнения монтажных работ. Качество же процесса будет зависеть от множества факторов, в числе которых и характеристики применяемой аппаратуры.

Технология выполнения сварки плазменным потоком

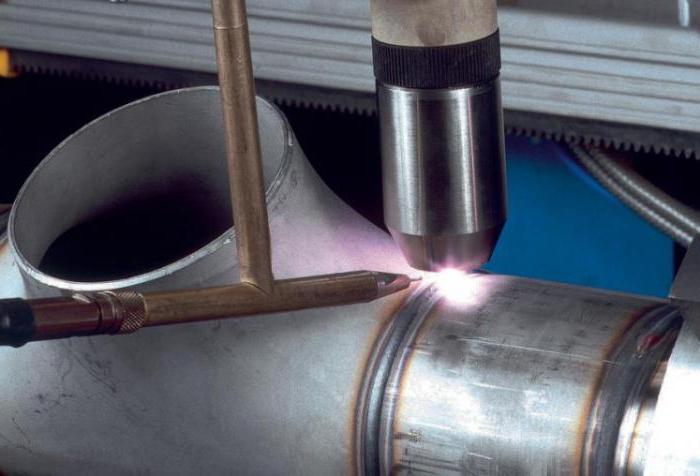

Организация рабочих мероприятий предполагает использование оборудования, которое обеспечит генерацию электроэнергии и выпуск сжатого воздуха. Если применяется компрессор, то из дополнительных ресурсов потребуется лишь электричество. Комплекс техники, обеспечивающей генерацию сжатой дуги для резки, может представлять собой и специальная горелка. Дуга между электродом и изделием выпускается через сопло, имеющее небольшие размеры. Это еще одно важное отличие плазменной обработки – режущий сварочный луч деформирует металл по тонкой линии, позволяя экономить рабочий материал и повышать аккуратность выполнения конечного шва. Задействуется в ходе работы и еще одно сопло плазмотрона, которое предназначено для обеспечения защиты зоны горения от негативного воздействия воздуха. Иными словами, плазменная резка и сварка производится в условиях вакуума, что исключает случайные нежелательные деформации заготовок. В зависимости от условий произведения работ иногда требуется и охлаждение активной области потоками воды. Данная мера также служит для стабилизации параметров воздействия плазмы на рабочую поверхность.

Разновидности технологии

Специалисты разделяют операции плазменной резки на две группы в зависимости от характеристик тока. Например, микроплазменная резка выполняется при силе тока величиной до 25 А, позволяя справляться с тонкими листами мягкого металла. Средние токи порядка 100 А позволяют выполнять более крупные объемы, но не годятся для высокоточных ответственных задач. Наиболее производительная сварка требует задействования источника тока в 150 А – эта группа операций используется в промышленности. Микроплазменная технология плазменной сварки выгодна тем, что исключает образование прожогов на поверхности металла. В свою очередь, ток большой величины обеспечивает полную проплавку материала толщиной до 1 см. Если требуется именно выполнение комбинированной операции в виде резки и сварки, то чаще используется оборудование, снабжаемое источниками тока от 100 А. Также разделяют методику по принципу воздействия – косвенный и прямой проплав. Отличаются они тем, что в первом случае между заготовкой и плазмой удерживается электрод, а во втором дуга воздействует непосредственно на целевую область.

Оборудование для плазменной сварки

Аппараты для осуществления сварки плазмой позволяют работать с разными видами металлов от алюминия до титана и оцинкованных сплавов. Наиболее распространенное техническое средство данного типа – это упомянутые плазмотроны и горелки, которые способны выполнять проплав материала по толщине от 8 до 12 мм. Также существуют модификации, реализующие специфическую резку тонколистого 0,5-миллиметрового металла без образования деформации и поводки по краям. Стандартными считаются инверторные установки плазменной сварки, работающие в условиях обеспечения постоянного тока. Причем горелки обычно поставляются в базовой комплектации, позволяя в дальнейшем реализовывать и плазменную, и аргонодуговую сварку. Более современные модификации оснащаются электронными панелями управления и элементами роботизированного выполнения отдельных функций.

Производители аппаратов плазменной сварки

Высокотехнологичные аппараты разрабатывают компании FoxWeld, Hyosung и Fimer, предлагая оборудование за 50-100 тыс. руб. в зависимости от модификации. Это небольшие портативные устройства, позволяющие выполнять ручные операции. Более солидные установки выпускают производители Migatronic и Tetrix. В этом случае можно говорить о многофункциональных и мощных средствах, предназначенных уже для специализированной работы в промышленных условиях. Эти модели стоят порядка 300-500 тыс. руб. Отечественная продукция также представлена достойными вариантами. В частности, аппарат плазменной сварки «Горыныч» является универсальным генератором низкотемпературного плазменного потока, который оптимально подходит для негорючих материалов. Интересные решения предлагает и фирма «Плазар», в семействе которой можно найти высококачественные мобильные устройства для сварки.

Дополнительный функционал

Нечасто встречаются плазмотроны, которые ограничиваются лишь функциями резки и сварки, хотя эти операции, безусловно, являются ключевыми. Третьей по важности смежной опцией можно назвать пайку. Припой выполняется с мягкими и твердотельными металлическими сплавами под высоким температурным воздействием. Также многие модификации позволяют оператору производить воронение, термическое оксидирование, порошковое напыление и закалку. Многокомпонентная сварка плазменная не всегда характеризуется высоким качеством, но в условиях поточного серийного производства она себя оправдывает. К специализированным же операциям, которые могут выполнять некоторые модели плазмотронов, стоит отнести формирование химических соединений, возможность обработки стекла и нанесение глазури.

Преимущества технологии

По характеристикам рабочего процесса этот метод считается одним из самых выгодных. Начать стоит с того, что сама дуга имеет небольшие размеры. На практике резки это означает минимизацию деформирующих явлений, что и дает чистый и ровный шов. Кроме этого, пользователь может изменять параметры дуги в ходе выполнения сварочной операции, не боясь, что коррекция повлияет на качество результата. Плавное изменение резки тоже повышает эффективность работы. Если планируется ручная плазменная сварка, то оператор может рассчитывать на произведение объемных работ в длительном режиме без потери в мощности термического воздействия. Высокотемпературная обработка сложных по структуре металлов расширяет возможности монтажа. Мощные установки, реализующие этот тип сварки, подходят для соединения и обслуживания элементов ответственных конструкций и коммуникационных сетей.

Недостатки метода

Основные минусы технологии связаны со сложностью технической организации процесса. Хотя производители стремятся разрабатывать компактные и в то же время функциональные установки, имеющие все необходимое в базовом оснащении, при выполнении работы оператор должен отслеживать сразу несколько процессов. Так, помимо непосредственной сварки необходимо контролировать стабильность подачи воды и подводку газа, генерирующего активную среду. Кроме того, сварка плазменная отличается высокими потерями энергии, которая рассеивается в окружающую среду. Но это малозначительный недостаток, поскольку оборудование изначально задействует средние по величине ресурсы по сравнению с другими современными технологиями резки и плавки металла.

Сферы применения

Возможность создания ровного и герметичного шва обусловила широкое распространение плазмотронов в сферах пищевого, энергетического и химического производства. Предприятия данного профиля занимаются изготовлением огнетушителей, резервуаров, котлов, газовых баллонов, емкостей и труб и т. д. В строительной сфере применение плазменной сварки оправдывает себя при изготовлении листового проката и готовых металлических конструкций. Высокоточные задачи сваривания, выполняемые с помощью данной методики, нашли свое место в производстве медицинского оборудования, электротехники и в приборостроении.

Заключение

В выборе подходящего способа соединения металлических заготовок специалисты учитывают множество факторов. Плазма как рабочая среда, конечно, не является во всех смыслах оптимальным решением, но по некоторым параметрам этот вариант оказывается наилучшим. Например, сварка плазменная подходит в тех случаях, когда требуется высокая точность формирования шва. Расплав при такой обработке получается и внешне эстетичным, и по структуре довольно плотным, что и определяет герметичность соединения. Плазма подойдет и в ситуациях, если нужен малозатратный, но относительно быстрый и универсальный способ сварки.

Похожие статьи

- Плазморез из инвертора своими руками: чертежи, инструкция по изготовлению

- Классификация видов сварки

- Как ведется сварка нержавейки

- Плазменный резак своими руками. Резак для плазменной резки

- Сварка для начинающих: техника и все секреты процесса

- Холодная сварка для металла: инструкция, цена, отзывы

- Сварка полуавтоматом для начинающих. Сварочный полуавтомат