Литье под давлением пластмасс. Оборудование для литья пластмасс под давлением

На мировом рынке бытовых и промышленных пластмассовых изделий отмечается стабильная тенденция активного развития. Этот факт подтверждается статистическими данными, приведенными ведущими компаниями в течение последних нескольких десятилетий.

Лидеры отрасли

Сегодня в мире насчитывается около ста крупных компаний, которые выпускают оборудование для литья пластмасс под давлением, сырье и готовую продукцию. География их размещения весьма обширна, даже если сократить их число с учетом формирования дочерних компаний, процессов объединения и поглощения.

Сегодня в мире существует несколько стабильно сформированных предприятий – лидеров рынка. В первую очередь они представляют азиатскую часть планеты. Ведущие предприятия, которые выпускают оборудование для литья пластмасс под давлением и готовые товары, а также осуществляют поставки сырья, размещаются в Китае, Тайване, Ю. Корее, Сингапуре, Японии. Их общая доля в совокупном производственном объеме – в пределах 35-45%. Лидеры отрасли находятся и в европейском регионе. Наиболее крупные предприятия расположены в Польше, Латвии, Чехии, Италии, Португалии, Германии. На их долю приходится около 25-30% производственного объема. Россию можно отметить отдельно, учитывая ее географическое положение. В стране работает несколько ведущих предприятий рассматриваемой отрасли.

Электрическое оборудование для литья под давлением: преимущества и недостатки

Используемые сегодня станки имеют ряд особенностей, позволяющих предприятиям значительно расширить сферу производства и ассортимент продукции. Литье пластмасс осуществляется с помощью термопластавтоматов (ТПА). Оснащение станков электрическим приводом имеет ряд преимуществ перед гидравликой. В частности:

- Сниженное потребление энергии. Экономия в сравнении с гидравлическими ТПА составляет порядка 60%.

- Возможность устанавливать и эксплуатировать автоматы в помещениях для выпуска стерильной продукции (к примеру, медицинских приборов). Гидравлические ТПА не пригодны для таких целей из-за наличия особой системы смазки.

- Простота в эксплуатации и управлении. Это преимущество достигается за счет наличия меньшего числа функциональных узлов.

- Высокая точность электрических ТПА. Это особенно важно при изготовлении мелких элементов для медицинской, оптической или часовой промышленности.

- Укороченный интервал впрыска. Это позволяет значительно увеличить производительность.

Среди недостатков агрегатов, с помощью которых осуществляется литье под давлением, можно выделить более высокую их стоимость. Однако выравнивание цены достигается запуском серийного производства машин.

Современные тенденции в области усовершенствования мощностей

Для увеличения производительности и коэффициента использования станков, на которых осуществляется литье под давлением изделий из различных материалов, в первую очередь уменьшают продолжительность цикла. Кроме этого, внедряется ряд изменений непосредственно в сам технологический процесс. В частности, повышают результаты впрыска массы и пластификации. Такие совершенствования особенно важны в ряде производств. Например, при изготовлении ПЭТ-преформ, для которых необходим максимально короткий цикл. Крупные производители активно развивают сегодня внедрение комплексных технологий. В последнее время отмечается постепенное перепрофилирование на выпуск базовых установок модульного типа. В их конструкции закладывается возможность для усовершенствования.

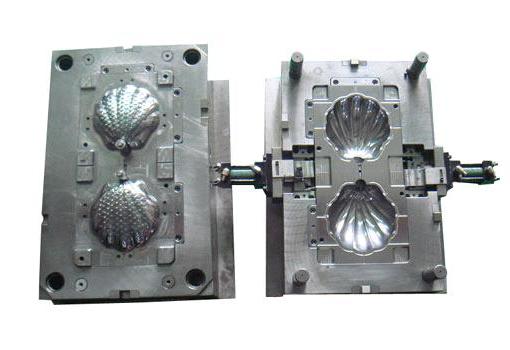

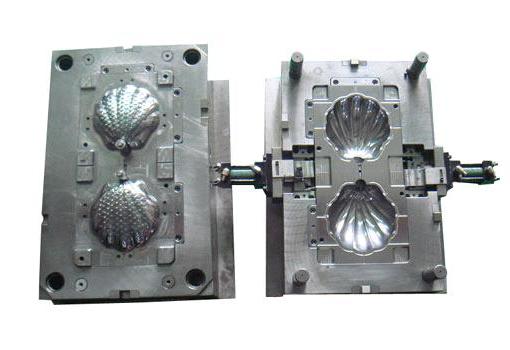

Формы для литья под давлением

Эти элементы всегда заслуживают особого внимания. Дело в том, что стоимость пресс-форм зачастую достигает цены самого станка. В этой связи усиление защиты этих элементов – одна из первостепенных задач предприятий. Высокопроизводительные гибридные и электрические агрегаты, в которых осуществляется литье изделий из пластмасс под давлением, оснащаются активными системами с ультразвуковыми и пьезоэлектрическими сенсорами. Такая защита уменьшает время реакции станка и позволяет контролировать состояние деталей с предельной точностью.

Внешнее качество продукции

Для повышения привлекательности готового товара технология, по которой осуществляется литье пластмасс под давлением, постоянно совершенствуется. В производство периодически внедряются новые методы. Сегодня, например, достаточно широкое распространение получило заводское декорирование, а также многокомпонентное литье пластмасс под давлением. Особое внимание специалисты уделяют и материалам для производства, в частности, малораспространенным на территории РФ. К ним, например, относят термоэластопласты, используемые в автомобилестроении, силиконы, реактопласты. За счет применения разных технологий литье под давлением осуществляется с минимальным расходом материала и времени. Кроме того, инновационные методы позволяют значительно снизить вес готовой продукции.

Экологическая безопасность и качество

Эти пункты в равной степени касаются как готовой продукции, так и станков, на которых осуществляется литье изделий из пластмасс под давлением. Наличие ISO 9001 – сертификации качества – имеет особое значение для предприятий-производителей в процессе поиска крупных и серьезных заказчиков. Кроме этого, важен и экологический стандарт ISO 14001. При отсутствии этих сертификатов с производителем не будут иметь дело заказчики, рассчитывающие на долгосрочное сотрудничество.

Сырье

Литье пластиков под давлением выступает в качестве наиболее распространенного способа производства. Суть этого метода заключается во впрыске расплавленного материала в заготовки с последующим охлаждением. В качестве сырья используются гранулированные термопласты. Продукция, изготовленная из них, может быть впоследствии повторно переработана. Кроме этого, распространенным материалом является термореактивный порошок. В процессе его обработки происходят необратимые реакции, которые приводят к образованию неплавкого изделия. Последующая его переработка невозможна.

Технология

Литье пластиков под давлением осуществляется посредством подачи материала через специальные каналы. После заполнения пресс-заготовок происходит охлаждение – кристаллизация. Производство продукции условно можно поделить на несколько стадий:

- Проектирование и изготовление форм.

- Подготовка и разработка состава сырья, перемешивание материала с красителями и добавками. На этом этапе учитываются требования к готовой продукции.

- Выбор метода обработки сырья.

- Непосредственно литье под давлением.

Специфика операции

Литье под давлением должно осуществляться строго в соответствии с выбранной технологией. При этом особое значение имеет точное соблюдение временного и температурного режимов. Это, в частности, касается завершающего этапа производства – кристаллизации. Литье под давлением осуществляется с использованием разного количества заготовок. Их число будет зависеть от производственного плана предприятия, а также ассортимента продукции. После подачи сырья съем готового изделия осуществляется системой выталкивания. Регулирование температуры осуществляется обычно водой. Она подается в каналы охлаждения.

Структура пресс-заготовок

Формы литья под давлением представляют собой устройство для изготовления объектов различной конфигурации и сложности. В типовой заготовке присутствует матрица (неподвижный элемент) и пуансон (движущаяся часть). Плоскости этих деталей выступают в качестве негативного отпечатка внешней поверхности изделия. Производители часто используют многоместные заготовки. В них изготавливается несколько деталей одновременно. Предприятие, профессионально осуществляющее литье под давлением, должно иметь несколько пресс-заготовок для разных деталей. Они должны иметь разнообразную конфигурацию и конструкцию. Следует отметить, что непосредственно процесс изготовления пресс-форм достаточно сложен и всегда индивидуален.

Технические характеристики процесса

Литье под давлением, как выше было сказано, осуществляется с соблюдением температурного режима. В частности, при переработке сырья пресс-заготовку термостатируют или нагревают. В первом случае операция проводится, если материалом является термопласт. Температура пресс-заготовки в этом случае не должна быть выше, чем кристаллизации или стеклования. Если же используется реактопласт, то форма нагревается. Ее температура должна равняться уровню, при котором происходит отвержение. Давление при литье будет зависеть от конструкции формы, вязкости расплавленного сырья, размеров готовых деталей и литниковой системы. В процессе заполнения полостей оно повышается постепенно. Давление до 500 МПА обеспечивает уменьшение остаточного напряжения в сырье, повышение степени ориентации кристаллизующихся элементов (полимеров). Это способствует не только усилению прочности материала, но и более точному воспроизведению размеров деталей. Давление распределяется по длине полости неравномерно. Это обуславливается высокой вязкостью расплава и достаточно быстрым ее нарастанием в процессе охлаждения.

Предварительное сжатие материала

Его используют для выравнивания давления при литье. Предварительное сжатие осуществляется на установке, сопловый блок которой оснащается краном. Его закрывают и подготавливают сырье. Сжатие расплава происходит в материальном цилиндре до давления литья. Затем кран открывают и подают сырье в полости. Расплав с достаточно высокой скоростью заполняет формы, дополнительно нагреваясь под влиянием силы трения. В некоторых случаях может произойти механическая деструкция материала. Для ее предотвращения скорость подачи расплава ограничивают. За счет предварительного сжатия обеспечивается сокращение времени заполнения полостей в 1,5-2 раза. Кроме этого, увеличивается путь прохождения материала до его застывания. Это, в свою очередь, позволяет отливать длинномерные и тонкостенные изделия.

Изготовление металлической продукции

Это производство отличается от описанного выше техническими характеристиками станков, составом материала, используемыми технологиями. Так, литье алюминия под давлением выполняется на поршневых машинах. Эти установки оснащаются камерами прессования, которые могут быть холодными или горячими. В последнем случае элемент располагается внутри тигля с металлическим сплавом. Холодная камера находится отдельно от материала и устанавливается вертикально либо горизонтально. Литье алюминия под давлением производится на полностью автоматизированных машинах. Станки оснащаются программным управлением. Автоматически осуществляется и работа по регулировке усилий смыкания форм для литья, скорости прессования. Также в машинах предусмотрена система блокировки в случае возникновения неисправностей.

Похожие статьи

- Точное литье по выплавляемым моделям в домашних условиях: технология, преимущества и недостатки

- Полипропилен листовой: характеристики, температура, фото

- Литье пластмасс в домашних условиях: общие сведения

- Виды пластмасс, свойства, производство и применение

- Гидравлический пресс своими руками. Самодельное оборудование: чертежи, схемы

- Сырая резина: инструкция по применению. Изготовление сырой резины своими руками

- 1ZZ-двигатель. Характеристика и описание двигателя Toyota 1ZZ-FE