Гибка металла: технологии, оборудование и инструменты

Гибка металла – чрезвычайно распространенная операция на машиностроительных производствах. Свойство металлов сохранять остаточную деформацию было открыто еще древними людьми. И сегодня данная особенность железоуглеродистых сплавов и других металлических материалов активно используется не только для придания листовому материалу необходимой формы с использованием высокотехнологичного современного оборудования, но и при проведении некоторых видов работ в домашних (кустарных) условиях.

Общие положения

Гибка металла заключается в изменении формы исходного материала (лист стали, пруток проката и т.д.). Причем современные технологии позволяют выдавливать из тонколистового материала невероятно сложные поверхности (например, элементы кузова автомобилей).

На предприятиях данные работы осуществляются специальными станками для гибки металла. Подобное оборудование имеет очень высокую производительность и способно выпускать огромное количество изделий в единицу времени.

Следует отменить, что не каждая сложная поверхность обязательно получена гибкой металла. Наряду с данной технологией известны и давно применяются в промышленности также и обработка металла резанием, литье в песчаные формы и в кокиль, так называемое экструдирование, прокат и другие методы формирования объемных поверхностей.

Технология гибки металла: основные положения

Данный процесс позволяет получать сложные по форме поверхности без применения сварочных соединений, что значительно улучшает ряд важных эксплуатационных показателей изделия (прежде всего сопротивление коррозии и отсутствие протекания процессов разупрочнения и развития отпускной хрупкости для ряда материалов), а также положительно сказывается на экономических показателях производства.

При проведении ремонтных работ дома также часто возникает необходимость в придании листовому материалу или прутку необходимой формы. Принцип и физические основы процесса не отличаются, но в быту применяется примитивное оборудование.

К недостаткам данной технологии относится ограничение по толщине изгибаемого листа стали, а также определенные ограничения по химическому составу материалов и предварительной термической и химико-термической обработки изделий. Так, для гибки металла с толстыми стенками его необходимо предварительно разогреть, чтобы материал «потек». Температура, при которой сталь и сплавы на основе железа становятся податливыми и хорошо деформируются, для каждого материала разная. Существуют специальные марки сталей, которые устойчивы к воздействию высоких температур и сохраняют высокие механические свойства.

Технологические возможности оборудования

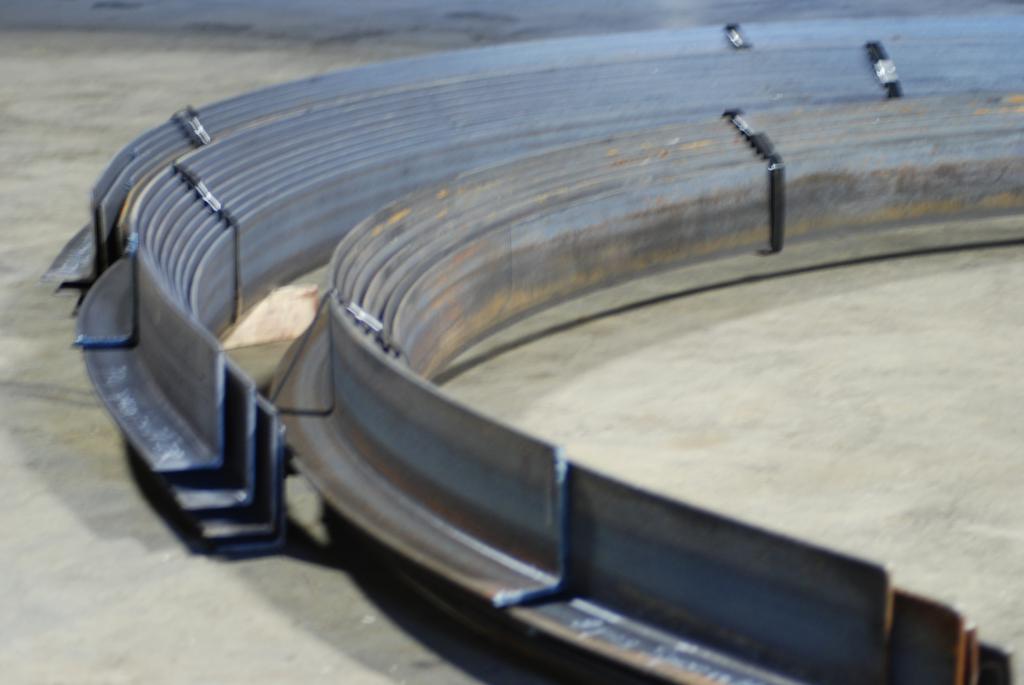

На рынке представлено огромное количество всевозможных приспособлений и станков для осуществления процесса гибки стальных материалов. Они позволяют получать из стального листа профили сложных форм.

Все виды оборудования для гибки металлов можно классифицировать следующим образом:

- ротационные машины: ровный лист запускается между вращающимися валками и изгибается;

- поворотные станки: один конец листа жестко крепится к неподвижной балке, а другой – к поворотному механизму; поворотная балка приводится в движение, и лист изгибается;

- пресс с гидравлическим (реже с пневматическим) приводным механизмом: листовой материал кладется на нижнюю форму, а сверху со значительным усилием прижимается вторая полуформа; в результате лист выдавливается и приобретает очертания формы.

Гибка металла в условиях промышленного производства. Особенности

На современном этапе технологического развития общества в изготовлении практически любого сложного и не очень изделия в той или иной степени применяется гибка металла: металлические трубы, элементы стального каркаса зданий, автомобили, пружины, рессоры и т.д.

Оборудование для осуществления гибки отличается большим разнообразием, в том числе и по принципу действия: от высокотехнологичных высокоскоростных прессов выдавливания до известных уже несколько сот лет валиков.

В основном на промышленных производствах реализована гибка металлов прессом. Гидравлический агрегат способен развивать очень большое усилие и изгибать даже толстостенные изделия. Работа на таком прессе сопряжена с риском получения травм и даже с риском для жизни. Поэтому одну единицу станочного оборудования обслуживают минимум два человека. А рабочий ход может осуществляться лишь в том случае, если оба рабочих нажмут на соответствующие кнопки.

Гибка в домашних условиях

Для придания металлу нужной формы наличие сложного и дорогостоящего оборудования совсем необязательно. Если толщина стали сравнительно небольшая (до 3 миллиметров) и в ней содержится немного углерода, то из нее можно получить изделие сложной формы и в домашней мастерской. В качестве станка для гибки металла можно использовать обыкновенные слесарные тиски с молотком, а для завивки спиралей из прутка или тонкой полосы пользуются так называемой улиткой. Конструкция улитки не отличается сложностью. Ее можно изготовить самостоятельно.

Рекомендации опытных мастеров

Холодная деформация сопровождается возникновением огромного числа дислокаций, что приводит к появлению значительных напряжений. Для изделий, которые не испытывают значительных нагрузок в процессе эксплуатации (кровля, жестяные трубы и другие элементы) это не критично. А вот для ответственных изделий, узлов агрегатов подобные напряжения могут послужить концентратором разрушающих сил. Поэтому изделия такого типа в обязательном порядке должны подвергаться рекристаллизационному отжигу, который нормализует структуру и снимает пагубные напряжения.

Величина напряжений и образующихся пустот и пор между зернами металла напрямую зависит от радиуса кривизны, а значит, и от применяемого инструмента для гибки металла. Этот параметр относится к категории справочных данных и зависит от химического состава стали, а также от толщины листового материала. Если радиус кривизны не превышает допустимого значения, то изделие допускается к работе после испытаний на прочность контрольного образца.

Похожие статьи

- Листогибочные прессы: обзор, особенности, принцип работы

- Как сделать профилегиб своими руками: схемы и отзывы

- Ручные станки для гибки арматуры своими руками

- Деформационный шов: типы и устройство

- Литье пластмасс в домашних условиях: общие сведения

- Какой выбрать клей для камня для наружных работ?

- Направляющая для гипсокартона: виды, размеры, пример монтажа