Токарная обработка. Виды токарных работ

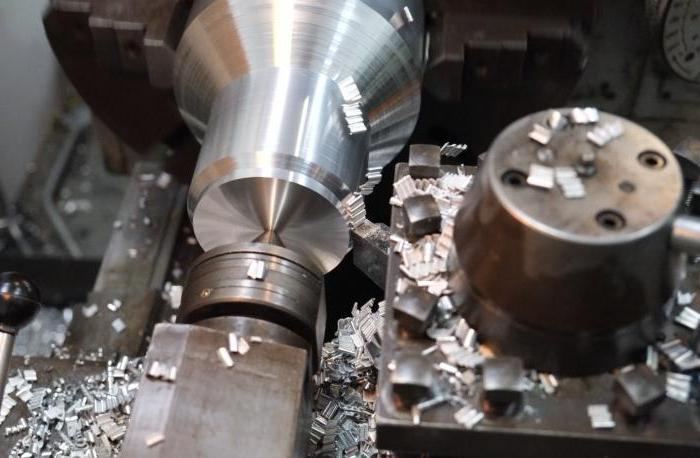

Токарная обработка – наиболее распространенный тип обработки изделий из металла. Детали, имеющие форму тел вращения, составляют значительную долю продукции машиностроительных производств и входят в состав большинства машин и механизмов.

Краткая характеристика

Современное машиностроение характеризуется широкой номенклатурой изделий, при этом нестабильностью величины производственной партии деталей, которая меняется от нескольких штук до нескольких тысяч или десятков тысяч. Технологический процесс (ТП) обработки тел вращения отличается разнообразием технологических операций, маршрутов обработки и металлорежущего оборудования, применяемого при их изготовлении.

Согласно типовым маршрутам обработки и в зависимости от конструктивно-технологических особенностей и величины производственной партии тела вращения могут обрабатываться на различных типах токарных станков с ручным управлением и с ЧПУ при использовании как в качестве стандартной, так и специальной технологической оснастки.

История

Токарная обработка деталей на специализированных станках известна с VII века до н. э. Первые механизмы были примитивными: между двумя центрами устанавливалась костяная либо деревянная заготовка. Один человек (как правило, раб) крутил изделие, а мастер, удерживая в руках резец, снимал слой стружки. Процедура была долгой и трудоемкой.

После эпохи упадка (раннее Средневековье), в XIV веке, токарные работы уже проводились на механизмах, где вращение заготовке придавали при помощи ножного привода. К XVI веку станки обзавелись центрами из металла и люнетом. Стало возможным придавать изделиям сложную форму – вплоть до шара, однако механический привод не обеспечивал должной мощности. В XVIII веке усилиями русского изобретателя Нартова была решена задача жесткого крепления резца, что позволило точно нарезать резьбы, сложные узоры и т. д.

К XIX столетию создали мощные станки, полностью выполненные из металла, которые стали основой набиравшего обороты машиностроения. Вслед за массовой электрофикацией станки обзавелись электродвигателями, фактически приняв современную форму. Следующий значимый эволюционный этап связан с внедрением автоматизации и компьютеризацией.

Виды токарных работ

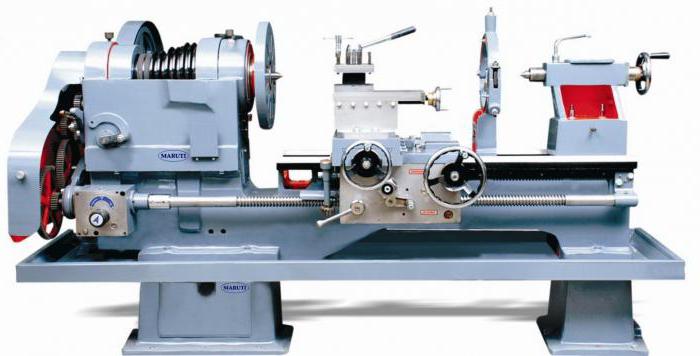

Обработка тел вращения выполняется на станках:

- токарно-винторезных;

- токарно-револьверных;

- с ЧПУ;

- многоцелевых;

- многошпиндельных;

- многорезцовых полуавтоматах.

При этом в зависимости от концентрации технологических переходов (последовательная, параллельная и последовательно-параллельная) применяются одно- или многорезцовые наладки с использованием стандартных или специальных режущих и вспомогательных инструментов.

Обработка на токарных станках отверстий производится как путем одноинструментной последовательной обработки, так и с использованием многошпиндельных головок и комбинированных осевых инструментов.

Выбор техпроцесса

Определяющее влияние на выбор типа токарных станков имеет величина производственной партии деталей и ее конструктивно-технологические особенности:

- максимальный диаметр;

- длина;

- требуемая точность;

- шероховатость поверхности.

Многообразие токарных станков приводит к росту числа конкурирующих вариантов техпроцесса. Например, пользуясь схемой формирования конкурирующих вариантов обработки валов, можно сформировать 20-30 возможных вариантов обработки ступенчатого вала. Поэтому необходимо выбрать правильный (оптимальный) токарный станок, обеспечивающий минимальную трудоемкость при максимальной экономической эффективности. При выборе варианта ТП также учитываются объем выпуска продукции и другие производственные условия.

Технико-экономические показатели

Токарная обработка металла объединяет два определяющих фактора – техническую возможность и целесообразность. В условиях многономенклатурного производства, которое характеризуется нестабильностью объектов и величины производственных партий деталей, выбор выгодного варианта техпроцесса из числа конкурирующих является сложной и трудоемкой задачей, которая требует проведения большого количества расчетов, связанных с определением технико-экономических показателей.

Основными показателями деятельности машиностроительных предприятий являются:

- производительность труда;

- прибыль;

- себестоимость продукции;

- интенсивность и эффективность использования финансовых ресурсов;

- материало- и энергоемкость продукции;

- рентабельность;

- фондоемкость и фондоотдача;

- коэффициент использования оборудования и другие.

Важной задачей является обеспечение конкурентоспособности продукции с учетом постоянно растущих требований к качеству изделий и ограничения затрат трудовых, материальных, финансовых и энергетических ресурсов.

Типы обрабатываемых деталей

Токарный станок позволяет обрабатывать заготовки типа тел вращения:

Наименование заготовки | Классификация | Изделия |

Цилиндрические детали вращения | Втулки | Втулки, вкладыши, буксы, гильзы |

Валы | Валы, валики, оси, штоки, цапфы, пальцы, штифты | |

Плоские детали вращения | Диски | Диски, кольца, маховики, шкивы, фланцы |

Многоосные детали | Эксцентрические изделия | Коленчатые валы, эксцентрики |

Детали вращения с перекрещивающимися осями | Крестовины | Крестовины, арматура |

Прочие заготовки | Зубчатые колеса | Одно- и многовенцовые зубчатые колеса, венцы, зубчатые колеса-валы, колеса-диски |

Фасонные кулачки | ||

Ходовые винты и червячные изделия | ||

Крепеж | Болты, гайки, винты |

Обработка ступенчатых валов

Токарная обработка вала может проводиться при помощи токарного, токарно-копировального, горизонтального многорезцового станка, вертикального одношпиндельного и многошпиндельного автомата, станка с ЧПУ. Устанавливают вал в центрах станка или закрепляют в патроне (планшайбе). Короткие заготовки, отливки, поковки закрепляют в трехкулачковом и реже в четырехкулачковом патронах. Валы с отношением длины к диаметру более 12 обтачивают с использованием подвижных и неподвижных люнетов.

Обычно на многорезцовых станках предусмотрены два суппорта (задний, передний). Передний предназначен для продольной обточки заготовок. Задний суппорт – для подрезания торцов, прорезания канавок, фасонной обточки. Количество резцов на мульти-суппортах может достигать 20. Движения суппортов автоматизированы.

Нарезание резьбы

В конструкциях валов встречаются внешние и внутренние крепежные резьбы. Токарная обработка осуществляется специальными резьбовыми резцами. Станки должны иметь быстрый реверс шпинделя для быстрой смены направления рабочего вращения на обратное, когда резьба будет нарезана до нужной глубины. При нарезании глухих резьб используют самовыключающиеся патроны. Внешние резьбы нарезают резьбонарезными головками, гребешками, резьбовыми резцами и другими методами. Калибровки резьбы выполняют плашками с доводочными режущими кромками.

Нарезание червяков

Винтовая поверхность червяков в зависимости от серийности может быть нарезана с помощью токарного либо профильного токарно-винторезного станка. Резцы для токарного станка выбирают с прямолинейным профилем. Нужный профиль витка при этом обеспечивается соответствующей установкой резца. При крупносерийном производстве червяки нарезают кольцевой резцовой головкой.

При чистовом нарезании червяков с некрупным модулем используются специальные пружинящие резцы. Для однозаходных заготовок, имеющих малый угол (до 7 градусов) подъема винтовой линии резцу придают профиль, соответствующий профилю впадины червяка.

Обработка корпусов

С помощью карусельно-токарных станков осуществляют точение корпусных деталей паровых турбин, крупногабаритных вентилей, электродвигателей, компрессоров, планшайб станков, центробежных насосов, генераторов и т. д. Использование простого и дешевого инструмента – резцов – позволяет снимать за рабочий ход до 15 мм, устанавливать относительно высокие режимы резания, выполнять непрерывную обработку. В результате токарные работы становятся более производительными.

Обрабатываемые заготовки со сложной пространственной формой или формой тел вращения с внутренними либо внешними коническими, цилиндрическими поверхностями, перпендикулярными торцами сравнительно просто получать путем точения.

Токарная обработка ЧПУ

Станки токарные с числовым программным управлением являются одними из самых распространенных видов оборудования современного серийного машиностроительного производства. Существенным преимуществом станков с ЧПУ по сравнению с другими станками, работающими в автоматическом и полуавтоматическом режимах, являются малые затраты времени и материальные на переход от обрабатываемой партии деталей к следующей. В настоящее время в машиностроении распространилось использование станков с ОПК (оперативным программным управлением). В этих устройствах программа может вводиться непосредственно с клавиатуры пульта управления отладчиком-оператором.

Технологические возможности

Станки с ЧПУ классифицируются по расположению оси вращения шпинделя (горизонтальные, вертикальные), расположению направляющих (наклонные, горизонтальные, вертикальные), структуре инструментальной системы (с револьверной головкой или инструментальным магазином), виду работ:

- патронные;

- центровые;

- патронно-центровые;

- карусельные.

Центровые станки (составляют около 10 % от всех станков с ЧПУ) служат для наружной отделки валов, включая нарезания резьбы резцом (наибольший диаметр Dmax заготовки 250-380 мм).

Патронные станки (около 40 %) применяют для обработки (наружной и внутренней) втулок, фланцев и прочих. Кроме обточки, расточки и подрезки торцов токарная обработка может на этих станках дополняться сверлением, зенкерованием, развертыванием, нарезанием резьбы метчиками, плашками, а также нарезанием внешней и внутренней резьбы резцом (Dmax 160-1250 мм).

Патронно-центровые (около 35 % парка ЧПУ-станков) сочетают технологические возможности первых двух групп. Их используют для патронной и центровой обработки деталей Dmax 160-630 мм. Для обработки изделий типа фланцев, дисков и корпусов больших размеров применяют карусельные станки.

Вывод

Используя методы токарной обработки, можно вытачивать разнообразные изделия, имеющие форму вращения, с требуемыми характеристиками. Обширный парк токарных станков позволяет изготавливать как миниатюрные детали, так и огромные – для энергетики, тяжелого машиностроения, судостроения и других отраслей.

Похожие статьи

- Токарные работы по дереву: история развития, инструменты, детали и материалы, правила безопасности

- Токарь - это рабочий-станочник, специалист по токарному делу. Профессия "токарь": обучение, разряды

- Как работает станок токарно-фрезерный по металлу?

- Должностная инструкция токаря 2-6 разряда

- Оператор станка с ЧПУ: обучение, требования

- Резец для токарного станка по металлу: классификация, виды, назначение

- Координатно-расточные станки: характеристики, производители